Umfassende Analyse der Automobilteileverarbeitungstechnologie: Kerntechnologien von Rohstoffen bis hin zu Fertigprodukten

Freigabezeit:2026-04-08

Besuche:111

Die Verarbeitung von Automobilteilen ist ein komplexer Prozess der Umwandlung von Rohstoffen in Präzisionsteile, der mehrere Bereiche wie Materialwissenschaft, Maschinenbau und Automatisierungstechnologie umfasst. Als Eckstein der Automobilindustrie bestimmt ihr technologisches Niveau direkt die Leistung und Zuverlässigkeit von Fahrzeugen. Im Folgenden wird eine Analyse der Kerntechnologien der Automobilteileverarbeitung dargestellt.

I. Schlüsselverbindungen im Verarbeitungsfluss

1. Design und Materialauswahl

Die Entwicklung von Teilen beginnt mit einer präzisen Reverse Engineering-Konstruktion, die sowohl funktionelle Anforderungen als auch das gesamte Fahrzeuglayout berücksichtigen muss. Zu den häufig verwendeten Materialien gehören hochfester Stahl, Aluminiumlegierung (Gewichtsreduzierung um 30%), Ingenieurkunststoffe (für Innenteile) und Verbundwerkstoffe (für Fahrwerksteile).

2. Blank Formtechnik

Der Gießprozess kann komplexe Komponenten wie Motorblöcke und Getriebegehäuse massenproduzieren. Sandguss macht 90% des Gesamtvolumens aus, während die Druckgusstechnologie Präzisionsaluminiumteile mit einer Wandstärke von nur 2,5 mm herstellen kann. Der Schmiedeprozess verwendet eine 5000 Tonnen Hydraulikpresse, um hochfeste Komponenten wie Kurbelwellen und Verbindungsstänge zu verarbeiten, wodurch die Kompaktheit der Mikrostruktur um 40% erhöht wird.

II. Analyse von Kernprozessen

1. Präzisionsformtechnologie

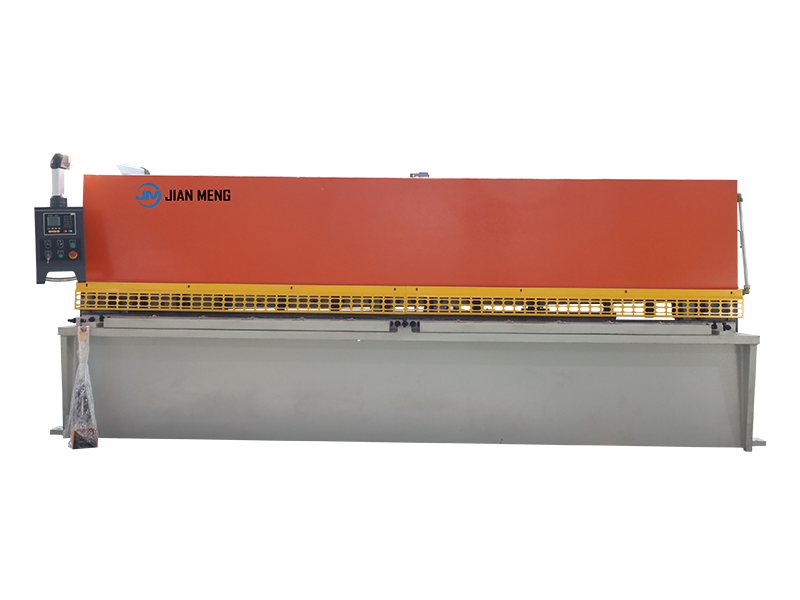

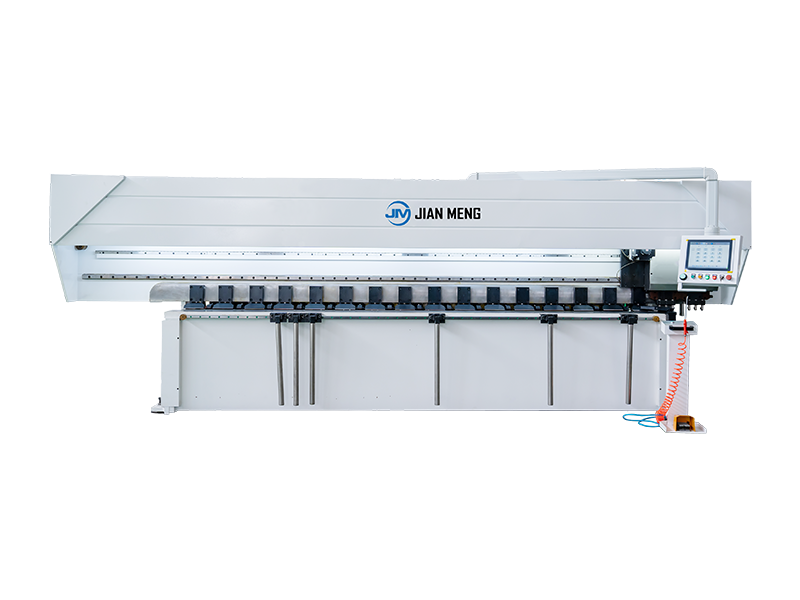

• Stanzprozess: Mit Multi-Station-Progressivmatrizen, um eine Produktionseffizienz von 1 Stück pro Sekunde zu erreichen, wird es für die Herstellung von Abdeckungen wie Autotüren und Motorhauben mit einer Genauigkeit von bis zu ±0,03 mm verwendet.

• Pulvermetallurgie: Für die Herstellung von Getrieben verwendet, erreicht die Materialnutzungsrate über 95%, und es spart 60% der Energie im Vergleich zur traditionellen Schneidverarbeitung.

2. Fügen und Oberflächenbehandlung

Laserschweißen reduziert die Anzahl der Karosserieschweißpunkte um 30% und verbessert gleichzeitig die strukturelle Festigkeit. Reibungsschweißen, das bei der Verarbeitung von Aluminiumlegierungsrädern verwendet wird, kann die Fläche der hitzebedingten Zone reduzieren. Eine elektrophoretische Beschichtung bildet eine 20 μm große Schutzschicht. In Kombination mit einer Nanokeramikbeschichtung kann sie die Lebensdauer von Bremsscheiben um das Dreifache verlängern.

3. Spezielle Verarbeitung

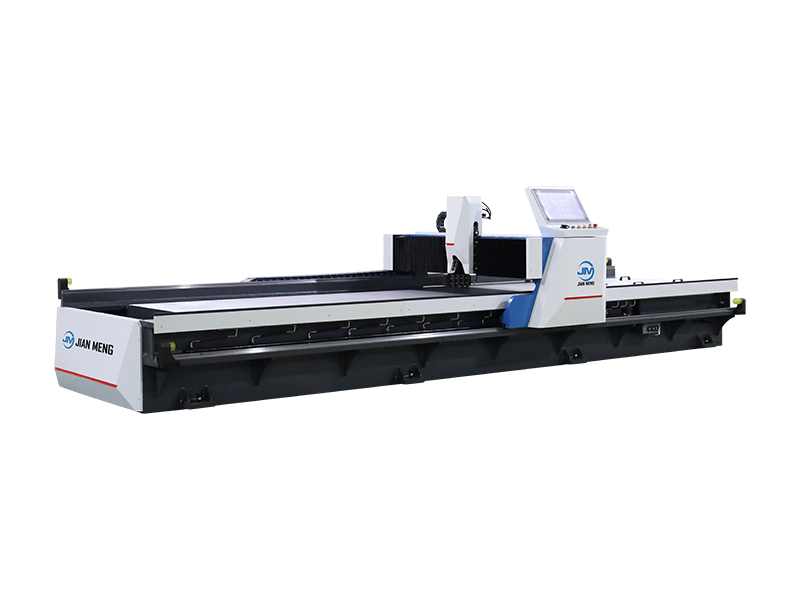

Ein Fünf-Achs-Bearbeitungszentrum kann die 0,01 mm-Ebene-Veredelung von Turbinenblättern abschließen. Laserbeschichtungstechnologie wird verwendet, um Motorventilsitze zu reparieren, mit nur 30% der Kosten des Ersatzes neuer Teile.

III. Qualitätsüberwachungssystem

Das intelligente Erkennungssystem durchläuft den gesamten Produktionszyklus:

• Online-Messgeräte überwachen die Dimensionsabweichung der Bearbeitung in Echtzeit.

• Industrielle CT kann interne Mängel von 0,2 mm in Gussstücken erkennen.

• Müdigkeitsprüfbänke simulieren 10-jährige Arbeitsbedingungen, um die Lebensdauer von Federungssystemen zu überprüfen.

IV. Entwicklungstendenzen der Industrie

1. Digitale Zwillingstechnologie: Der Aufbau einer virtuellen Produktionslinie zur Optimierung der Prozessparameter wird der neue Produktentwicklungszyklus um 50% verkürzt.

2. Anwendung von Verbundwerkstoffen: Kohlefaserantriebswellen reduzieren das Gewicht um 60%, und keramische Bremsbeläge können Temperaturen bis zu 800 ° C standhalten.

3. Grüne Fertigung: Aluminium Schrott Recycling und Regeneration Technologie reduziert den Energieverbrauch um 70%, und die Ersatzrate von wasserbasierten Beschichtungen hat 85% erreicht.

Derzeit kontrolliert das hochintegrierte intelligente Fertigungssystem den Verarbeitungsfehler innerhalb von 1/5 des Haardurchmessers (±5μm), und die flexible Produktionslinie kann die Mischflussproduktion von 200 Arten von Teilen erreichen. Mit dem Durchbruch der 3D-Drucktechnologie wurde der Zylinderkopf mit einer komplexen Öl-Durchgangsstruktur integriert und der herkömmliche Prozessfluss um 60% reduziert. Die Verarbeitung von Automobilteilen entwickelt sich kontinuierlich in Richtung Mikronengenauigkeit, fehlerfreier Lieferung und voller Lebenszyklus-Rückverfolgbarkeit.

English

English  中文

中文  Arabic

Arabic  Russian

Russian  Spanish

Spanish  Portuguese

Portuguese  French

French  German

German  Hindi

Hindi  Thai

Thai  Vietnamese

Vietnamese  Khmer

Khmer  Italian

Italian  Turkish

Turkish  Korean

Korean  Belarusian

Belarusian