Eine umfassende Analyse der Kerntechnologien und Industrieanwendungen der Präzisionsbearbeitung von Edelstahl

Freigabezeit:2026-04-19

Besuche:115

Die Präzisionsbearbeitung von Edelstahl ist eine Schlüsseltechnologie, die eine tiefgreifende Verarbeitung von Edelstahlmaterialien durch eine Reihe präziser Prozesse zur Verbesserung ihrer Dimensionsgenauigkeit, Oberflächenverbindung und umfassender Leistung umfasst. Dank der ausgezeichneten Korrosionsbeständigkeit, Hitzebeständigkeit und mechanischen Festigkeit von Edelstahlmaterialien werden die Präzisionsbearbeiteten Teile weit verbreitet in High-End-Bereichen wie Medizinprodukten, Luft- und Raumfahrtgeräten und chemischen Geräten. Im Folgenden sind die Kernmethoden und Umsetzungspunkte dieses Prozesses aufgeführt.

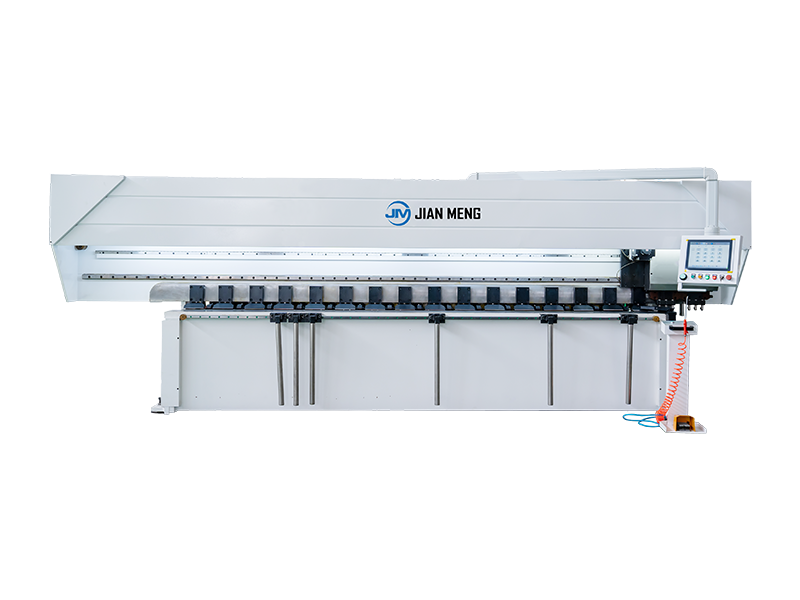

Metallkantenrundung und -entgratungKernprozesse der Präzisionsbearbeitung von Edelstahl

1. Dreh- und Frästechnologien

Das Drehen verwendet CNC-Drehmaschinen zur hohen Präzisionsformung von Drehteilen (wie Wellen und Scheiben), während das CNC-Fräsen für die Bearbeitung von ebenen und dreidimensionalen Teilen mit komplexen geometrischen Merkmalen geeignet ist. Beide Arten von Technologien erfordern spezielle Schneidwerkzeuge, um die Arbeitshärtungseigenschaften von Edelstahl zu überwinden und die Verarbeitungseffizienz und Produktqualität zu gewährleisten.

2. Schleifen und elektrische Entladung Bearbeitung

Oberflächenschleifmaschinen und Zylinderschleifmaschinen können die Oberflächenverbindung erheblich verbessern, wobei die Präzision das Mikronenniveau erreicht, was sich besonders für Präzisionsinstrumentkomponenten eignet. Elektroentladungsbearbeitung (EDM) realisiert die Verarbeitung komplexer Hohlräume und Mikrostrukturen durch Entladungsätzen und wird häufig in der Formherstellung und der Verarbeitung von Superhartmaterialien verwendet.

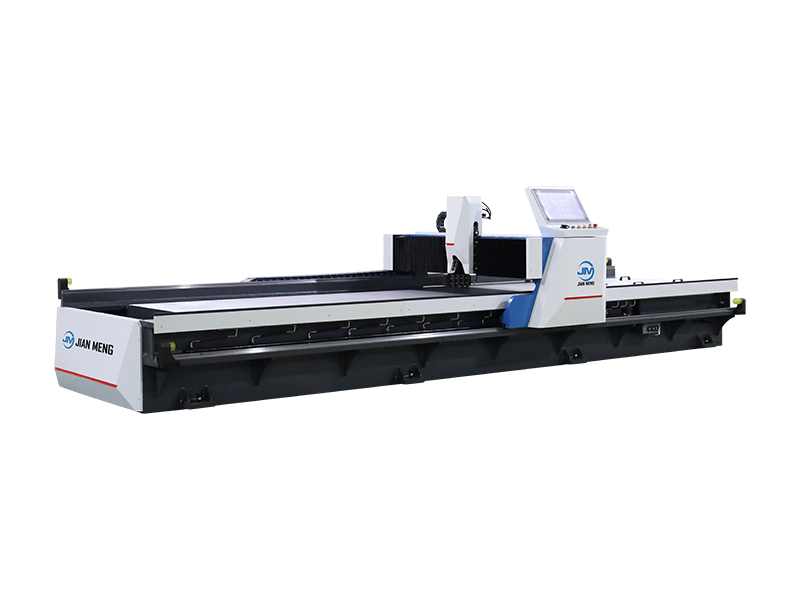

3. Laserschneiden und Schweißen Prozesse

Laserschneiden kann das Schneiden von dünnen Platten und speziell geformten Konturen aufgrund seines kontaktlosen Verarbeitungsvorteils effizient abschließen. Im Schweißprozess können TIG-Schweißen- und MIG-Schweißtechnologien die Festigkeit und Korrosionsbeständigkeit der Schweißnähte gewährleisten und die hohen Anforderungen wie Luft- und Raumfahrtstrukturen erfüllen.

Fünf Schlüsselelemente zur Prozessoptimierung

1. Materialvorbehandlung und Werkzeugauswahl

Vor der Verarbeitung muss die Härte verschiedener Arten von Edelstahl (wie 304 und 316L) geprüft werden. Carbidwerkzeuge oder beschichtete Werkzeuge sollten bevorzugt sein, um Werkzeugverschleiß durch die Viskosität des Materials zu vermeiden.

2. Dynamische Temperaturkontrollstrategie

Die Verwendung von wasserbasierten Kühlmitteln und der Mindestmengenschmiertechnologie (MQL) kann die Temperatur im Schneidbereich effektiv reduzieren und das Risiko einer thermischen Verformung reduzieren. Während der Verarbeitung müssen die Temperaturschwankungen in Echtzeit überwacht werden und die Durchflussrate und der Druck des Kühlmittels eingestellt werden.

3. Anti-Deformation Klemmdesign

Die Einführung von Hydraulikarmaturen oder Vakuumadsorptionsgeräten und die Kombination mit der Schritt-für-Schritt-Verarbeitungsverfahren können die Verarbeitungsspannung von dünnwandigen Teilen reduzieren. Bei Bauteilen mit einem Länge-zu-Durchmesserverhältnis von mehr als 5:1 sind Hilfsstützmechanismen zu konfigurieren.

4. Verbesserung der Oberflächenbehandlung

Nach der Präzisionsbearbeitung kann durch elektrolytische Polierung oder chemische Passivierungsbehandlung auf der Oberfläche ein dichter Oxidfilm gebildet werden, der die Korrosionsbeständigkeit um mehr als dreimal erhöht. Im Bereich Medizinprodukte ist auch eine aseptische Oberflächenbehandlung erforderlich.

5. Trend der intelligenten Bearbeitung

Das mit dem Internet der Dinge integrierte CNC-System kann die Bearbeitungsparameter in Echtzeit korrigieren und die Ablehnungsrate auf weniger als 0,2% senken. Einige Unternehmen haben KI-Algorithmen eingeführt, um den Werkzeugweg zu optimieren und den Verarbeitungszyklus um mehr als 15% zu verkürzen.

Analyse branchenübergreifender Anwendungsszenarien

- Medizinisches Feld: Chirurgische Zangen und orthopädische Implantate mit einer Bearbeitungsgenauigkeit von IT5-Ebene müssen den medizinischen Edelstahlstandard ASTM F138 erfüllen.

- Energieausrüstung: Pumpen- und Ventilteile in Kernkraftwerken müssen einen 48-Stunden-Salz-Sprühtest bestehen, und die Oberflächenrauheit sollte innerhalb von Ra0,4 μm kontrolliert werden.

- Halbleiterherstellung: Ultra-Hochvakuumkammern sind aus 316L ultra-kohlenstoffarmem Edelstahl hergestellt, und die Heliumleckungsrate nach dem Schweißen muss niedriger als 1 × 10 ^ - 9 Pa · m³ / s sein.

English

English  中文

中文  Arabic

Arabic  Russian

Russian  Spanish

Spanish  Portuguese

Portuguese  French

French  German

German  Hindi

Hindi  Thai

Thai  Vietnamese

Vietnamese  Khmer

Khmer  Italian

Italian  Turkish

Turkish  Korean

Korean  Belarusian

Belarusian