Eine umfassende Analyse von Metallformprozessen: Kerntechnologien und Anwendungsszenarien

Freigabezeit:2026-04-22

Besuche:110

Metallformung ist eine Schlüsseltechnologie für die Herstellung von Teilen oder Produkten, indem die Form, Größe und Eigenschaften von Metallen durch physikalische oder chemische Mittel verändert werden. Es wird weit verbreitet in Industrien wie Automobil, Luft- und Raumfahrt, Elektronik und Bau. Dieser Artikel wird systematisch die Kernprozesse, technische Eigenschaften und Auswahlprinzipien der Metallformung sortieren und einen Referenzleitfaden für die Industrie liefern.

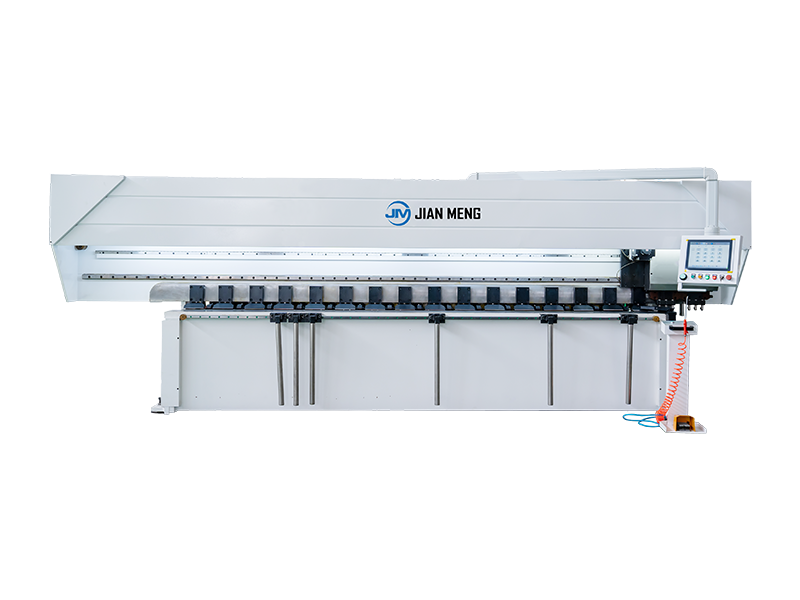

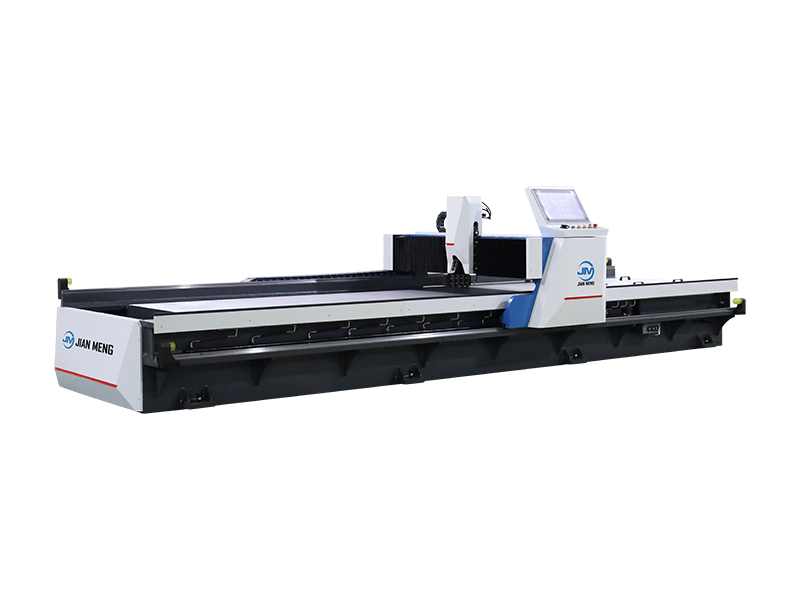

MetallformwerkzeugeI. Klassifizierung der Hauptmetallformverfahren

1. Stanzen Formung

Stempeln verwendet Matrizen und Pressen, um Ausblanken, Biegen oder Dehnen auf Blechen durchzuführen, und ist geeignet für die Herstellung von dünnwandigen Teilen. Seine Vorteile liegen in hoher Effizienz und niedrigen Kosten, und es wird häufig in Massenproduktionsszenarien wie Automobilkarosseriepanelen und elektronischen Produktgehäusen verwendet.

2. Schmiede Formung

Schmieden verursacht eine plastische Verformung von Metallbilletten durch Hämmern oder Druck und unterteilt sich in offenes - Druckschmieden und geschlossenes - Druckschmieden. Offene - Druckschmiede eignet sich für große und einfache Teile (wie Windkraftflansche), während geschlossene - Druckschmiede komplexe kleine Teile (wie Zahnräder) herstellen kann. Schmiedeteile besitzen hohe Festigkeit und Schlagfestigkeit, was das Schmieden zum bevorzugten Prozess für hochbelastende Komponenten wie Motorkurbelwellen und Verbindungsstänge macht.

3. Gussformen

Das Gießen beinhaltet das Gießen von Schmelzmetall in eine Form und die Bildung eines Teils nach der Festigung, die Teile mit komplexen inneren Hohlraumstrukturen (wie Motorblöcke) produzieren kann. Sandgießen hat niedrige Kosten und ist für die Einzelstückenproduktion geeignet; Präzisionsguss (wie Druckguss) hat hohe Präzision und wird für Präzisionsteile wie 3C-Produktgehäuse verwendet. Gussstücke sind jedoch anfällig für Mängel wie Poren und Schrumpfporosität und erfordern eine anschließende Verarbeitung.

4. Pulvermetallurgie

Die Pulvermetallurgie umfasst das Pressen und Sintern von Metallpulvern in Form, mit einer Materialauslastungsrate von bis zu 97%. Es eignet sich für komplexe Bauteile wie ölimprägnierte Lager und Zahnräder. Dieser Prozess erfordert kein Schneiden und kann eine nahe-Netz-Formung direkt erreichen, mit breiten Anwendungsperspektiven in aufstrebenden Bereichen wie humanoiden Robotern.

5. Walzformen

Das Walzen umfasst das Walzen von Metallbilletten durch Walzen und unterteilt sich in Heißwalzen (für die Herstellung von Stahlplatten) und Kaltwalzen (für die Herstellung von Aluminiumfolien). Warmwalzen hat hohe Effizienz, aber geringe Präzision, während Kaltwalzen die Oberflächenverbindung und die Dimensionsgenauigkeit verbessern kann und die Kerntechnologie für die Blechverarbeitung ist.

6. Schweißen Formgebung

Schweißen verbindet Metallkomponenten durch Fusionsschweißen (wie Bogenschweißen und Laserschweißen) oder Druckschweißen (wie Widerstandsschweißen) und wird weit verbreitet in der Herstellung von Rohrleitungen und Stahlkonstruktionen verwendet. Die neue Reibungsrührerschweißtechnologie kann Materialschmelzen vermeiden und ist geeignet für das Verbinden von Hochschmelzpunktlegierungen wie Aluminiumlegierungen.

7. 3D-Druck (additive Fertigung)

Der 3D-Druck fertigt Teile Schicht für Schicht aus Metallpulver oder Drähten und bricht durch die geometrischen Grenzen herkömmlicher Prozesse. Es eignet sich für die Prototypierung komplexer Luft- und Raumfahrtkomponenten und die Herstellung personalisierter medizinischer Implantate. Die aktuelle Technologie entwickelt sich in Richtung großflächiger und mehrmaterialer Anwendungen.

II. Kernfaktoren für die Prozessauswahl

1. Materialeigenschaften: Niederschmelzpunktlegierungen wie Aluminiumlegierungen sind zum Druckgießen geeignet, während hochfeste Stähle vorzugsweise durch Schmieden verarbeitet werden.

2. Teilekomplexität: Teile mit komplexen inneren Hohlräumen werden vorzugsweise durch Gießen oder 3D-Drucken hergestellt, während einfache - strukturierte Teile durch Stanzen gebildet werden können.

3. Produktionsarge: Nach der Amortisierung der Formenkosten ist das Stanzen / geschlossene Schmieden für die Großproduktion geeignet, während das Sandgießen für die Kleinserienproduktion geeignet ist.

4. Kostenwirksamkeit: Pulvermetallurgie kann Materialabfall reduzieren, und Bearbeitung kann die Qualifikationsrate von Präzisionsteilen verbessern.

III. Trends der technologischen Entwicklung

Die Metallformung entwickelt sich in Richtung Compounding und Intelligenzierung. Mehrprozesszusammenarbeit (z.B. Guss-Schmiede-Compounding), digitale Simulation (für optimierte Werkzeuggestaltung) und flexible Produktionslinien (mit Schnellwerkzeugwechselsystemen) sind zum Schwerpunkt der Entwicklung geworden. Die neue Generation der superplastischen Formtechnik kann eine Mikronenpräzisionssteuerung erreichen und hat ein erhebliches Potenzial im Bereich der Präzisionsherstellung von elektronischen Bauteilen.

Von grundlegenden Prozessinnovationen bis hin zu intelligenten Fertigungsupgrades treibt die Metallformtechnik kontinuierlich die Transformation der Fertigungsindustrie voran. Unternehmen müssen Materialinnovation mit Prozessoptimierung kombinieren, um das beste Gleichgewicht zwischen Qualität, Effizienz und Nachhaltigkeit zu finden, um den ständig steigenden Anforderungen der High-End-Fertigung gerecht zu werden.

English

English  中文

中文  Arabic

Arabic  Russian

Russian  Spanish

Spanish  Portuguese

Portuguese  French

French  German

German  Hindi

Hindi  Thai

Thai  Vietnamese

Vietnamese  Khmer

Khmer  Italian

Italian  Turkish

Turkish  Korean

Korean  Belarusian

Belarusian