In der Präzisionsmetallfertigung – wo Komponenten wie die Automobilhydraulik 阀芯 (Spulen), Luft- und Raumfahrt-Titanlegierungsrohre und medizinische Edelstahlinstrumente verlangen strenge Oberflächenintegrität, Dimensionsgenauigkeit und ästhetische Konsistenz - integriert

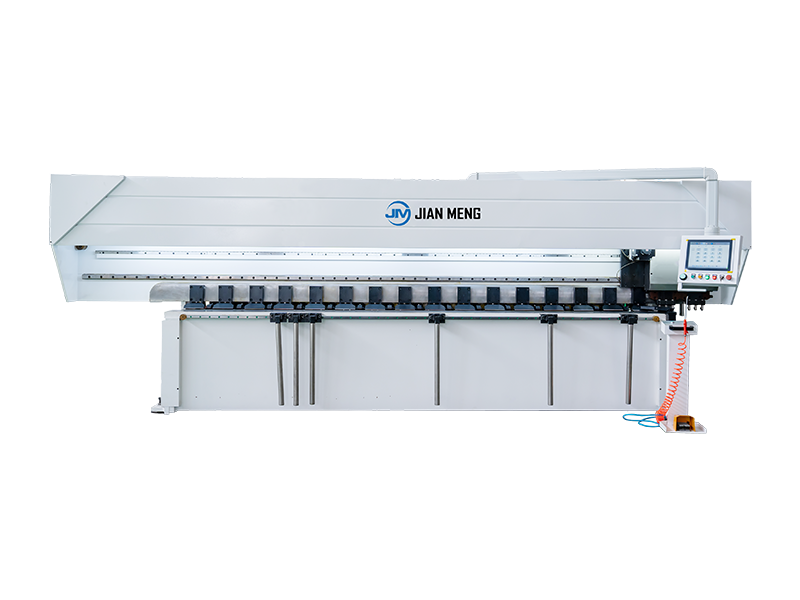

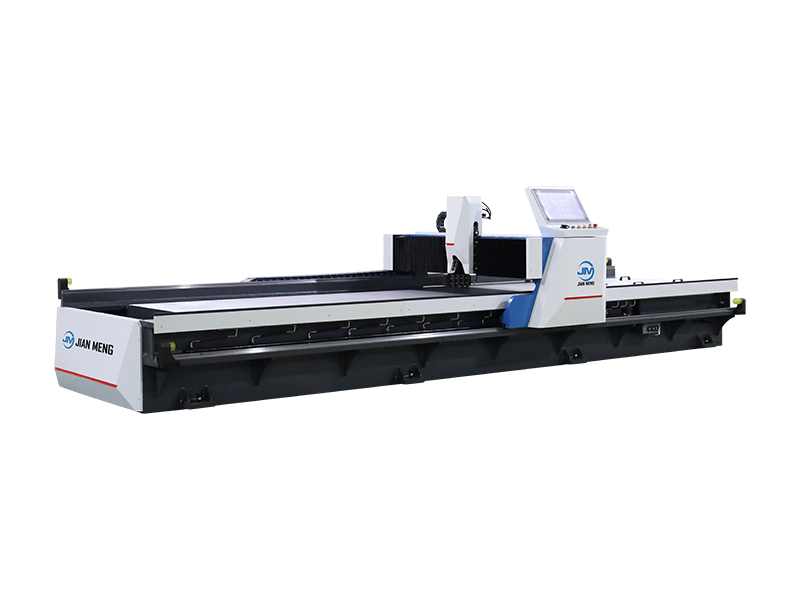

Entgratungs- und PoliermaschinenSie sind als transformative Lösung entstanden. Im Gegensatz zu eigenständigen Geräten, die manuelle Materialübertragung zwischen Entgratungs-, Drahtzieh- und Polierstationen erfordern, liefern diese integrierten Systeme einen einpass-geschlossenen Fertigungsprozess, der Engpässe beseitigt, menschliche Fehler reduziert und die Verfolgbarkeit gewährleistet. Dieser technische Überblick untersucht die Kernprozess-Integration der Maschine, technische Spezifikationen, Materialkompatibilität, industrielle Anwendungen und Wettbewerbsvorteile mit Schwerpunkt auf quantifizierbaren Leistungsmetriken und Ausrichtung auf globale Fertigungsstandards (z. B. ISO 8785, ASTM B912, ISO 4287).

1. Technische Definition & Kernprozessintegration

Eine integrierte Entgratungs- und Poliermaschine ist ein modulares, automatisiertes System, das entwickelt wurde, um drei kritische Metallverarbeitungsvorgänge in einem zusammenhängenden Workflow aufeinander abzuschließen:

1. Entgraten: Entfernen von bearbeitungsbedingten Gräbern (Rollover-, Split- oder Hitzezone-Gräbern (HAZ)) von Bauteiloberflächen / Kanten.

2. Drahtzeichnung: Kontrollierte Reduzierung des Metalldraht-/Stangdurchmessers (oder Verfeinerung der Oberflächentextur für nicht-Drahtkomponenten) durch matrizbasierte Extrusion.

3. Polieren: Schleifverfeinerung von Oberflächen, um Zielrauheit (Ra) und Glanz zu erreichen.

Die Integration der Maschine wird durch drei technische Säulen ermöglicht:

- Modulare Werkzeugträger: Servogetriebene Förderer oder Roboterarme (mit Positionierungsgenauigkeit von ±0,01 mm), die Werkstücke zwischen Prozessmodulen ohne manuelle Eingriffe übertragen.

- Closed-Loop Process Control: Eine zentrale SPS (z.B. Siemens S7-1500) oder Industrie-PC (IPC), die Parameter über Module hinweg synchronisiert (z.B. die Einstellung der Drahtziehgeschwindigkeit, um der Entgratungskraft zu entsprechen, oder die Einstellung des Polierkorns basierend auf dem Zustand der Oberfläche nach dem Ziehen).

- In-Line-Qualitätssensor: Sensoren (Laserprofilometer zur Burr-Erkennung, Kontaktstylus-Profilometer zur Ra-Messung), die Echtzeitdaten an das Steuersystem speisen und dynamische Parametereinstellungen ermöglichen (z. B. Erhöhung des Polierdrucks, wenn Ra 0,2 μm übersteigt).

2. Tiefer Einblick in integrierte Prozesse (technische Spezifikationen)

Jeder integrierte Prozess wird mit materialspezifischen Einschränkungen und Präzisionsanforderungen entwickelt. Im Folgenden finden Sie eine detaillierte Aufschlüsselung der technischen Parameter für die wichtigsten Operationen:

2.1 Entgratungsmodul

Maßgeschneidert zur Entfernung von Graben unter Beibehaltung der Bauteilgeometrie (kritisch für Teile mit engen Toleranzen, z. B. ± 0,05 mm):

- Entgratungsmethoden:

- Mechanisches Schleifmittel: Rotierende Nylonbürsten (Korn 120-320) oder Keramikmediastrahlen (Druck 0,3-0,8 MPa) für Eisenmetalle (Edelstahl 304/316).

- Elektrochemie (ECD): Für Präzisionsteile (z.B. medizinische Nadeln) mit Innenrädern (0,005–0,05 mm); Verwendet nicht korrosive Elektrolyte (Natriumnitratlösung, pH 6-8), um Materialpitching zu vermeiden.

- Schlüsselmetriken:

- Effizienz der Entfernung von Graben: > 99% für Graben bis zu 0,5 mm Höhe.

- Randradiussteuerung: ±0,02 mm (nach ISO 8785 für sicherheitskritische Komponenten).

Optimiert für die Reduzierung des Durchmessers (0,1–20 mm Anfangsdurchmesser) und die Verfeinerung der Oberflächentextur:

- Matrizensystem: Wolframkarbidmatrizen (Härte HRA 90-92) mit polierten Innenkanälen (Ra < 0,05 μm), um Reibung zu minimieren; 3-8 Matrizen, die auf die Materialduktilität zugeschnitten sind (z.B. 5 Matrizen für Aluminium 6061, 8 Matrizen für hochfesten Stahl).

- Prozessparameter:

- Ziehgeschwindigkeit: 5-50 m/min (über VFD einstellbar; langsamere Geschwindigkeiten (5-15 m/min) für brüchige Materialien wie Titan).

- Ziehkraft: 1-50 kN (über Lastzellen überwacht, um Werkzeugschäden oder Drahtbruch zu verhindern).

- Schmierung: Wasserlösliche Schmierstoffe (für Eisenmetalle) oder Mineralöl (für Aluminium), um den Druckstoffverschleiß zu reduzieren und das Werkstück zu kühlen (Temperatur <120°C, um eine Materialweichung zu vermeiden).

2.3 Poliermodul

Entworfen, um eine konsistente Oberflächenfläche und Glanz zu erzielen, mit Flexibilität für matte, satinierte oder spiegelte Oberflächenflächen:

- Schleifsysteme:

- Trockenpolieren: Aluminiumoxid (Al ₂O₃) oder Siliziumcarbid (SiC)-Gürtel (Korn 240-1200) zur Anfangsverfeinerung; Diamantpolierpolster (Grit 3000–8000) für Spiegelverarbeitungen (Ra < 0,02 μm).

- Nasspolieren: Schlammstoffe (Aluminiumoxid + deionisiertes Wasser) für Präzisionsteile (z. B. optische Komponenten), um die Einbettung von Schleifpartikeln zu vermeiden.

- Kontrollmetriken:

Oberflächenrauhe (Ra): 0,02–1,6 μm (je Anwendung einstellbar; z.B. Ra 0,05 μm für medizinische Implantate, Ra 1,2 μm für Automobilbauteile).

- Polierdruck: 5-30 N (reguliert über Pneumatikzylinder, um Oberflächenverformungen von dünnwandigen Teilen zu verhindern).

3. Schlüsseltechnische Vorteile gegenüber Standalone-Ausrüstung

Integrierte Maschinen lösen kritische Schmerzpunkte der traditionellen Multistation-Veredelung mit messbaren Verbesserungen in Effizienz, Qualität und Kosten:

3.1 Prozesseffizienz und Reduzierung der Vorlaufzeit

Single-Pass-Workflow: Beseitigt die Materialübertragungszeit (in der Regel 15-30 Minuten pro Charge zwischen eigenständigen Maschinen) und reduziert die gesamte Prozessvorlaufzeit um 30-50%.

- 24/7 unbeaufsichtigter Betrieb: Automatisiertes Be-/Entladen (über Roboterarme oder Spulenzuführer) und in-line-Qualitätskontrollen ermöglichen eine kontinuierliche Produktion und erhöhen den Durchsatz um 40-60% (z.B. 5.000 vs. 3.000 Teile/Tag für Edelstahlbefestigungselemente).

3.2 Qualitätskonsistenz und Rückverfolgbarkeit

Parametersynchronisierung: Das zentrale Steuersystem gewährleistet, dass die Prozessparameter (z. B. Entgratungsbürstengeschwindigkeit, Ziehkraft, Polierkorn) für jedes Werkstück identisch sind, wodurch die Teil-zu-Teil-Variation auf <2% reduziert wird (im Vergleich zu 5-10% für eigenständige Maschinen).

- Datenprotokollierung: Entspricht FDA 21 CFR Part 11 und ISO 9001 durch Aufzeichnung von Prozessdaten (Zeitstempel, Parameter, Sensormessungen) für jedes Teil, was eine volle Rückverfolgbarkeit für regulierte Industrien (Medizin, Luft- und Raumfahrt) ermöglicht.

3.3 Kostenoptimierung (Gesamtbetriebskosten, TCO)

Kapitalkosteneinsparungen: Die Kombination von drei Funktionen in einer Einheit reduziert die Anlageinvestitionen um 25-40% (im Vergleich zum Kauf separater Entgratungs-, Drahtzieh- und Poliermaschinen).

- Reduzierung der Betriebskosten:

Arbeitskraft: 1 Betreiber gegenüber 3-4 für unabhängige Stationen (spart $ 50k- $ 100k / Jahr an Arbeitskosten).

Wartung: Gemeinsame Versorgungsunternehmen (Strom, Wasser) und reduzierte Werkzeugvorräte (modulare Werkzeuge/Schleifmittel) senken die Wartungskosten um 15-25%.

- Materialabfall: In-line-Qualitätskontrollen reduzieren die Schrottquoten von 8-12% (eigenständig) auf 2-3%.

3.4 Materialvielseitigkeit und Prozessflexibilität

- Kompatible Materialien: Handgriffe für Eisenmetalle (Edelstahl 304/316, Kohlenstoffstahl 1018), Nichteisenmetalle (Aluminium 6061, Kupfer C11000) und Hochleistungslegierungen (Titan Ti-6Al-4V, Inconel 718).

Schneller Wechsel: Modulare Werkzeuge (Werkzeuge, Bürsten, Schleifmittel) ermöglichen den Wechsel zwischen Teiletypen in 15-30 Minuten (im Vergleich zu 1-2 Stunden für eigenständige Maschinen) und unterstützen die High-Mix-, Low-Volume-Produktion (HMLV).

4. Industrielle Anwendungen & Fallstudien

Integrierte Maschinen werden in Branchen eingesetzt, die eine Präzisionsfertigung erfordern, mit spezifischen Anwendungsfällen, die auf die Komponentenanforderungen zugeschnitten sind:

4.1 Automobilindustrie

- Anwendung: Veredelung von Hydraulikventilspulen (Edelstahl 440C) und Antriebswellenkomponenten (Legierungsstahl 4140).

- Anforderungen: Entgraten Sie innere Öllöcher (0,5 mm Durchmesser), reduzieren Sie den Wellendurchmesser von 10 mm auf 8 mm (Drahtzeichnung) und erreichen Sie Ra 0,1 μm (Polieren) zur Leckprävention.

- Ergebnis: 40% schnellere Produktion, 99,8% Teilekonformität mit ISO 13849 (Funktionssicherheit).

4.2 Herstellung medizinischer Geräte

- Anwendung: Finishing 316L Edelstahl Chirurgische Zange und Titan Knochenschrauben.

- Anforderungen: ECD-Entgratung von 0,01 mm Graben auf Zangenbacken, Drahtziehung von Schraubenschaften (Durchmesser 2 mm) → 1.8 mm) und Spiegelpolieren (Ra < 0,05 μm), um bakterielle Haftung zu verhindern.

Ergebnis: Erfüllt FDA 21 CFR Teil 177 (Biokompatibilität) und reduziert die Validierungszeit um 30%.

4.3 Luft- und Raumfahrtindustrie

- Anwendung: Finishing Ti-6Al-4V Kraftstoffleitungen und 2024-T3 Aluminium Flugzeughalter.

- Anforderungen: Low-Heat-Drahtziehung (Temperatur <100°C), um die Legierungstärke zu bewahren, Deburr Schweißen HAZs (0,2 mm Höhe) und polieren auf Ra 0,08 μm (aerodynamische Glattheit).

- Ergebnis: Entspricht AS9100 (Luft- und Raumfahrtkwalität) und reduziert die Gewichtsschwankungen von Kraftstoffleitungen auf <1%.

5. Vorteile der nachhaltigen Fertigung

Im Einklang mit den globalen Nachhaltigkeitszielen (z.B. UN SDG 9: Industrie, Innovation und Infrastruktur) bieten integrierte Maschinen Umweltvorteile:

- Energieeffizienz: Gemeinsame Leistungssysteme und optimierte Prozesssequenzierung reduzieren den Energieverbrauch um 20-30% (im Vergleich zu eigenständigen Maschinen, z. B. 15 kW gegenüber 22 kW Gesamtleistung).

- Abfallreduzierung: Wiederverwendbare Schleifmittel (keramische Medien) und geschlossenes Schmierstoffrecycling (90% Schmierstoffrückgewinnung) minimieren industrielle Abfälle.

- CO2-Fußabdruck: Reduzierung des Materialschrotts und des Energieverbrauchs reduziert die Kohlenstoffemissionen um 15-25% pro Teil und unterstützt die ISO 14001-Zertifizierung.

6. Zukünftige Trends & technologische Entwicklung

Integrierte Maschinen entwickeln sich, um den Anforderungen der Fertigung der nächsten Generation gerecht zu werden:

Industrie 4.0 Integration: IoT-basierte Sensoren (Vibration, Temperatur, Abrasiv Wear) und KI-gesteuerte prädiktive Wartung (MTBF-Vorhersage mit einer Genauigkeit von >95%) reduzieren ungeplante Ausfallzeiten.

- Kompatibilität mit additiver Fertigung (AM): Neue Module zum Entgraten/Polieren von AM-Teilen (z. B. SLM 316L-Komponenten), um Tragstrukturen zu entfernen und Schichtlinien zu verfeinern.

- Nanoskala-Polieren: Integration von Plasma-Polieren oder chemischer mechanischer Planarisierung (CMP) für ultrapräzise Komponenten (Ra < 0,005 μm) in Halbleitern und Optik.

English

English  中文

中文  Arabic

Arabic  Russian

Russian  Spanish

Spanish  Portuguese

Portuguese  French

French  German

German  Hindi

Hindi  Thai

Thai  Vietnamese

Vietnamese  Khmer

Khmer  Italian

Italian  Turkish

Turkish  Korean

Korean  Belarusian

Belarusian