Eine umfassende Analyse der Blechverarbeitungstechnologie: Prozesse, Materialien und Anwendungsszenarien

Freigabezeit:2025-11-05

Besuche:135

Blechverarbeitung ist ein umfassender Kaltbearbeitungsprozess mit dünnen Blechen (in der Regel mit einer Dicke ≤ 6mm) als Rohstoffe. Durch Bearbeitungsschritte wie Schneiden, Stanzen, Biegen und Schweißen der Bleche werden maßgeschneiderte Teile mit gleichmäßiger Dicke gebildet. Seine Eigenschaften hoher Verarbeitungseffizienz und kontrollierbarer Kosten machen es weit verbreitet in Bereichen wie industrieller Fertigung, Verbraucherelektronik, Bautechnik und der Automobilindustrie.

I. Kernprozesse der Blechverarbeitung

Der Kernprozess der Blechverarbeitung kann in drei Hauptstufen unterteilt werden:

1. Material Schneiden

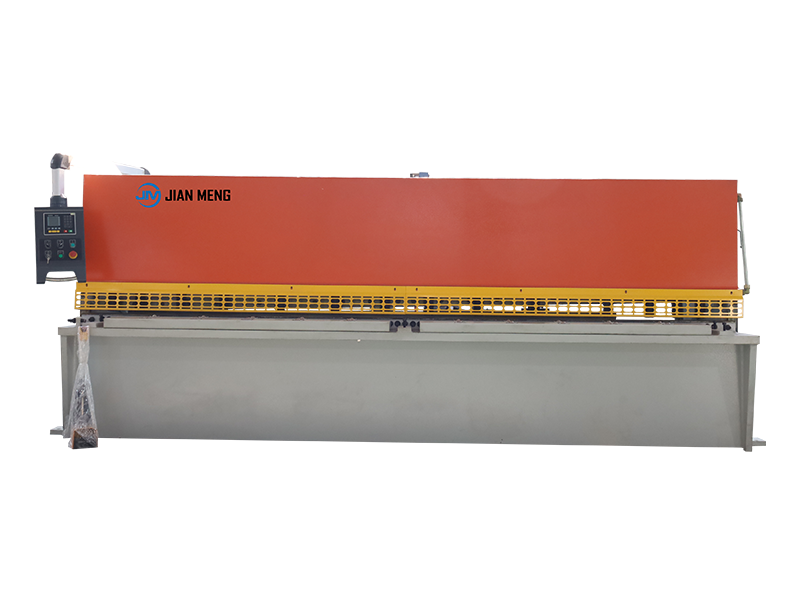

Die Bleche werden durch Verfahren wie Schermaschinen, Laserschneiden oder CNC-Stanzen geschnitten. Die Laserschneidtechnologie eignet sich besonders für komplexe Bauteile und Szenarien mit hohen Präzisionsanforderungen. Es kann eine Vielzahl von Dicken verarbeiten (z.B. von 0,5 mm bis 20 mm) und vermeidet Materialverformungen durch nicht physikalischen Kontakt.

2. Formbearbeitung

- Biegen und Stanzen: Die Winkelbildung wird mit Biegemaschinen oder Formen abgeschlossen. Der Stanzprozess kann Masse - Löcher und konkave - konvexe Strukturen erzeugen.

- Kantenwalzen und Abrunden: Verwendet für die Formung von Rohren und zylindrischen Teilen, wie Belüftungskanäle und Kraftstofftanks.

3. Anschluss und Oberflächenbehandlung

- Schweißen und Nieten: Bogenschweißen und Punktschweißen sind für hochfeste Verbindungen geeignet; Nieten wird hauptsächlich für abnehmbare Strukturen verwendet.

- Sprühen und Oxidation: Anti-Korrosion oder dekorative Behandlung wird auf Materialien wie Aluminium und Edelstahl durchgeführt.

II. Häufig verwendete Materialien und Schlüsselpunkte für die Materialauswahl

Die Auswahl von Blechmaterialien muss funktionale Anforderungen und Kostenkontrolle ausgleichen:

1. Kaltwalzblech (SPCC): Es hat eine glatte Oberfläche und ist einfach zu verarbeiten, geeignet für gewöhnliche Strukturteile wie Fahrwerk und elektrische Gerätegehäuse.

2. Heißgewalztes Blech (SHCC): Es hat niedrige Kosten, ist aber schwieriger zu bilden, meist für Nicht-Präzisionsteile verwendet.

3. Verzinktes Blatt (SGCC / SECC): Es hat starke Korrosionsbeständigkeit und wird häufig in Outdoor-Ausrüstung oder feuchten Umgebungen verwendet.

4. Aluminiumblatt (6061/6063): Es ist die bevorzugte Wahl für leichte Anwendungen. Seine Witterungsbeständigkeit wird durch Oxidationsbehandlung verbessert und wird in Verbraucherelektronikprodukten und Automobilteilen verwendet.

5. Edelstahl: Es erfordert keine zusätzliche Behandlung, hat eine hohe Festigkeit, aber eine relativ hohe Kosten und ist für medizinische Geräte und Lebensmittelmaschinen geeignet.

Bei der Auswahl von Materialien sollte das Prinzip "≤ 3 Arten von Blattspezifikationen für die gleiche Struktur" befolgt werden, um die Materialnutzung zu verbessern und den Verarbeitungsprozess zu vereinfachen.

III. Beispiele für Anwendungsszenarien

Die gleichbleibende Dicke und die vielfältigen Formfähigkeiten von Blechteilen ermöglichen es ihnen, in mehrere Branchen einzudringen:

- Elektronische Ausrüstung: Computergehäuse, TV-Backplanes, Ladestapelgehäuse usw.

- Transport: Karosserien, Fahrwerk und Lüftungssysteme für den Schienentransport.

- Industrielle Ausrüstung: Maschinengehäuse, Steuerschränke und Komponenten automatisierter Produktionslinien.

- Architektonische Dekoration: Lüftungskanäle, Stahlkonstruktionsverbinder und Kunstinstallationen.

IV. Technische Schwierigkeiten und Optimierungslösungen

1. Gestaltung von Loch- und Kerbstrukturen

Die Verarbeitung von quadratischen Löchern und Gewindelöchern kann eine Randverformung verursachen. Es ist notwendig, Vorstanzen in Kombination mit dem progressiven Formverfahren zu verwenden oder CNC-Laserschneiden einzuführen, um manuelle Eingriffe zu reduzieren.

2. Optimierung der Materialnutzung

Modulares Design sollte in Kombination mit CAD-Software für das simulierte Layout übernommen werden. Schrottmaterialien können zur Herstellung kleiner Teile verwendet werden. Die Blechperlentechnologie kann die Festigkeit verbessern, ohne die Dicke zu erhöhen.

V. Zukünftige Entwicklungstrends

Digitalisierung und Automatisierung verändern die Blechverarbeitung:

- Popularisierung intelligenter Ausrüstung: Laserschneidemaschinen und CNC-Biegemaschinen ermöglichen unbemannte Produktion und erhöhen die Effizienz um mehr als 30%.

Integration von Prozessen: Prozesse wie Schweißen und Schleifen werden integral von Robotern abgeschlossen, wodurch die Abhängigkeit von manueller Arbeit verringert wird.

- Verbesserte Anpassungsfähigkeit: Die flexible Produktion kleiner Chargen erfüllt individuelle Bedürfnisse und fördert die Entwicklung von Prozessen in Richtung hoher Präzision und hoher Komplexität.

Durch präzise Materialauswahl, Prozessoptimierung und technologische Modernisierung wird die Blechverarbeitung weiterhin die Präzisionsfertigung und industrielle Innovation fördern und zu einer unverzichtbaren Säulentechnologie in der modernen Fertigung werden.

English

English  中文

中文  Arabic

Arabic  Russian

Russian  Spanish

Spanish  Portuguese

Portuguese  French

French  German

German  Hindi

Hindi  Thai

Thai  Vietnamese

Vietnamese  Khmer

Khmer  Italian

Italian  Turkish

Turkish  Korean

Korean  Belarusian

Belarusian