Bei der Metallbearbeitung ist die Auswahl der richtigen Formgeräte nicht nur eine Frage der Effizienz - sie wirkt sich direkt auf die Präzision der Teile, die Materialintegrität und die langfristigen Projektkosten aus. Egal, ob Sie eine kleine kundenspezifische Halterung (Hobbyist) oder die Massenproduktion von Fahrzeugchassis-Komponenten (Industrie) fertigen, das richtige Werkzeug entspricht den technischen Anforderungen Ihres Projekts (Material, Geometrie, Volumen) und den Betriebsbeschränkungen (Budget, Platz, Kompetenzniveau). Dieser Leitfaden bietet einen strukturierten, technischen Rahmen für die Bewertung von Formgeräten, der Kernkategorien, Auswahlkriterien und anwendungsspezifische Empfehlungen abdeckt, um eine fundierte Entscheidungsfindung zu gewährleisten.

1. Grundlegender Kontext: Metallformprozesse und Ausrichtung der Ausrüstung

Vor der Auswahl der Ausrüstung ist es wichtig, den Formprozess Ihres Projekts dem richtigen Werkzeug zuzuordnen. Die Metallformung basiert auf plastischer Verformung (keine Materialentfernung) und wird nach Werkstücktyp (Blech, Draht, Billet) und Verformungsmethode kategorisiert. Im Folgenden finden Sie eine Aufschlüsselung der Kernprozesse und der damit verbundenen Ausrüstung:

| Formprozess | Definition | Schlüsselausrüstungstypen |

|-----------------------|-----------------------------------------------------------------------------|-------------------------------------------------------------------------------------|

| Blechbiegen | Verformung von flachen Blechen (0,1–6 mm dick) entlang einer linearen Achse, um Winkel (90°, 135°) oder Radien zu erzeugen. | Pressbremsen (manuell/pneumatisch/hydraulisch), Faltmaschinen, Handnäher. |

| Blechformung | Formung von Blechen in 3D-Geometrien (z.B. gekrümmte Platten, Gehäuse) durch Stretching/Kompression. | Walzenformmaschinen, Vakuumformmaschinen, pneumatische Formpressen. |

| Heavy-Duty-Schmieden | Formung von dicken Metallen (25–100+ mm: Billetten, Stäbe) durch hohe Druckkraft (heiß/kalt). | Hydraulische Pressen, Krafthämmer (mechanisch/hydraulisch), Schmiedepressen. |

| Draht-/Stangenformung | Biegen oder Ziehen von dünnen Metalldrähten/Stangen (0,5–20 mm Durchmesser) in Spulen, Befestigungsmittel oder komplexe Formen. | Drahtbiegemaschinen, Ziehbänke, Federformer. |

2. Kernkategorien von

FormgeräteTechnische Fähigkeiten & Ideale Anwendungen

Formgeräte werden nach Maßstab, Stromquelle und Spezialisierung gruppiert. Im Folgenden finden Sie eine detaillierte Aufschlüsselung der häufigsten Typen mit Schwerpunkt auf ihre technischen Spezifikationen und Anwendungsanpassung:

2.1 Hand- und Benchtop-Formwerkzeuge (Kleinmaßstabs-/DIY-Projekte)

Entworfen für geringvolumige, komplizierte Arbeiten (1-100 Teile) mit Dünnmetallen (0,1-3 mm). Ideal für Hobbyisten, kleine Werkstätten oder Reparaturen vor Ort.

| Werkzeugtyp | Technische Spezifikationen | Ideale Anwendungen |

|--------------------------|---------------------------------------------------------------------------------|-------------------------------------------------------------------------------------|

| Hand Seamers | - Kapazität: 0,5–2 mm (Aluminium/Stahl)<br>- Biegewinkelbereich: 0–180°<br>- Keine Leistung erforderlich. | Nahten von HVAC-Kanälen, Biegen kleiner Blechlappen (z.B. Elektronikgehäuse). |

| Manuelle Bankschere | - Schneidleistung: 0,1–3 mm (Stahl)<br>- Kehltiefe: 100–300 mm<br>- Mechanischer Hebelbetrieb. | Blechrohlinge schneiden, gerade Kanten für kleine Klammern schneiden. |

| Manuelle Pressbremsen | - Biegefähigkeit: 0,5–2 mm (Stahl)<br>- Maximale Biegelänge: 300–600 mm<br>- Manuelle Kurbelverstellung. | Biegen kleiner Teile (z.B. Schmuckkomponenten, Modellflugzeugrahmen). |

| Blechnotcher | - Notchtiefe: 10–50 mm<br>- Kapazität: 0,1–2 mm (Stahl)<br>- Benchmontiert. | Schneiden von Kerben für Box-Ecken, Vorbereitung von Blechen zum Biegen. |

Schlüsselvorteil: Niedrige Anfangskosten ($50-$500), minimaler Platzbedarf (passt auf Standard-Arbeitsbänke) und keine Stromabhängigkeit.

2.2 Motorgetriebene Blechformgeräte (Mittelvolumenproduktion)

Für mittelständische Projekte (100-10.000 Teile) mit dünnen bis mittleren Metallen (0,5-6 mm). Verwendet in Automobilnachverkauf, HVAC-Fertigung und kundenspezifische Fertigung.

| Werkzeugtyp | Technische Spezifikationen | Ideale Anwendungen |

|--------------------------|---------------------------------------------------------------------------------|-------------------------------------------------------------------------------------|

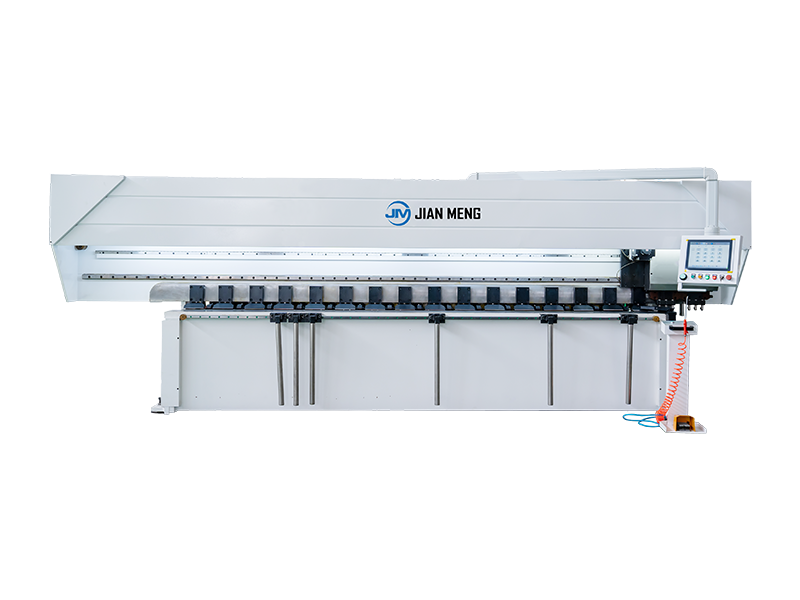

| Pneumatische Pressbremsen | - Biegefähigkeit: 0,5–4 mm (Stahl)<br>- Biegelänge: 600–1.200 mm<br>- Kraft: 5–20 kN<br>- CNC-Steuerung (optional für Wiederholbarkeit). | Massenproduzierende Halterungen, Biegen von Automobilbeschichtungen, Formung von HVAC-Armaturen. |

| Rollenformer | - Materialdicke: 0,5–3 mm (Stahl/Aluminium)<br>- Profilbereich: C-Kanäle, U-Balken, kundenspezifische Querschnitte<br>- Geschwindigkeit: 5–20 m/min. | Herstellung von langen Bauteilen (z. |

| Pneumatische Formpressen | - Kraft: 10–50 kN<br>- Hublänge: 50–200 mm<br>- Zykluszeit: 10–30 Zyklen/min. | Stempeln von Logos in Blech, Formung flacher 3D-Teile (z.B. Gerätepanelen, elektronische Gehäuse). |

Hauptvorteil: Gleichgewicht Geschwindigkeit (schneller als Handwerkzeuge) und Präzision (±0,1 mm Toleranzen), mit moderaten Vorkosten ($2.000-$20.000).

2.3 Schwerlastformgeräte (industrielle/Volumenproduktion)

Entwickelt für Anwendungen mit hohem Volumen (10.000+ Teile) oder Schwermetall (6–100+ mm). Wichtig für die Automobil-, Luft- und Raumfahrt- und Industriemaschinenherstellung.

| Werkzeugtyp | Technische Spezifikationen | Ideale Anwendungen |

|--------------------------|---------------------------------------------------------------------------------|-------------------------------------------------------------------------------------|

| Hydraulische Pressbremsen | - Biegefähigkeit: 3–25 mm (Stahl)<br>- Biegelänge: 1,2–6 m<br>- Kraft: 50–500 kN<br>- CNC-Steuerung (für komplexe mehrachsige Biegungen). | Biegen dicker Fahrzeugchassis-Komponenten, die große Strukturstahlplatten (z.B. Baubalken) bilden. |

| Hydraulische Schmiedepressen | - Kraft: 100–5.000 kN<br>- Hublänge: 100–500 mm<br>- Heiß/Kalt Schmieden kompatibel. | Schmieden von Motorkurbelwellen, Zahnradrohlen und schweren Maschinenteilen (z.B. Baggerschalen). |

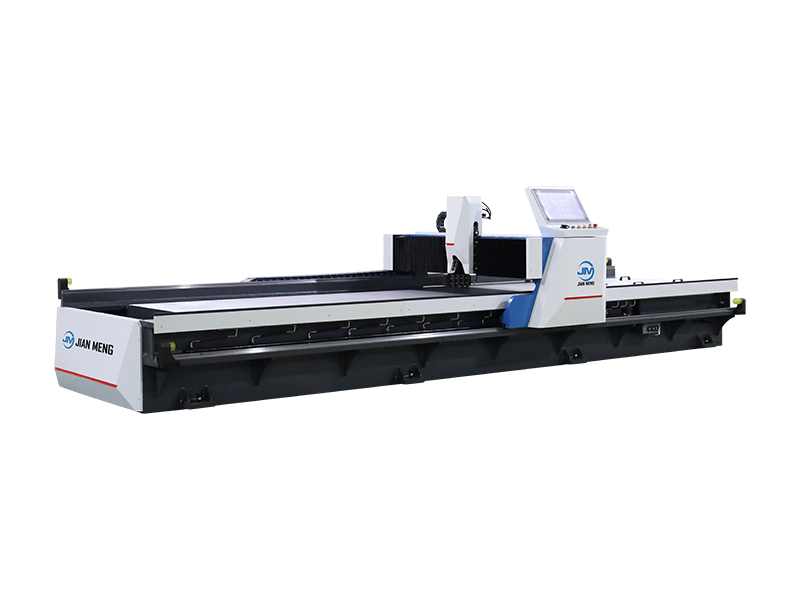

| Continuous Roll Formers | - Materialdicke: 1–6 mm (Stahl)<br>- Geschwindigkeit: 20–50 m/min<br>- Integrierte Schneidsysteme (für präzise Längenregelung). | Massenproduzierende Automobilrahmenschienen, HVAC-Leitungen und Solarpanelmontagebügel. |

Hauptvorteile: Hoher Durchsatz (bis zu 1.000 Teile/Stunde), Fähigkeit, dicke/hochfeste Metalle (z.B. Edelstahl, Titan) zu handhaben und CNC-Integration für die automatisierte Produktion.

2.4 Universal Formmaschinen (Vielseitige/Mischprojektwerkstätten)

All-in-one-Systeme, die für mehrere Formaufgaben (Biegen, Schneiden, Stanzen) mit minimalen Werkzeugwechseln konzipiert sind. Ideal für Werkstätten mit unterschiedlichen Projektanforderungen (z.B. kundenspezifische Fertigungswerkstätten, F&E-Labors).

| Maschinenart | Technische Spezifikationen | Ideale Anwendungen |

|----------------------------|---------------------------------------------------------------------------------|-------------------------------------------------------------------------------------|

| CNC Universal Forming Centers | - Integrierte Funktionen: Biegen, Stanzen, Scheren<br>- Materialkapazität: 0,5–6 mm (Stahl)<br>- CNC-Programmierung (für komplexe Teilegeometrien). | Prototypisierung neuer Teile (z.B. Gehäuse für Verbraucherelektronik), Kleinserienproduktion von Mischkomponenten (Halterungen, Platten, Gehäuse). |

| Hydraulische Universalpressen | - Kraft: 20–200 kN<br>- Austauschbare Werkzeuge (zum Biegen, Stanzen, Pressen)<br>- Verstellbare Hublänge (0–300 mm). Formung von kundenspezifischen Teilen mit unterschiedlichen Geometrien (z.B. Luft- und Raumfahrtprototypen, industrielle Befestigungselemente), Montage von Komponenten (z.B. Pressen von Lagern in Gehäuse). |

Schlüsselvorteil: Reduziert den Ausrüstungsbedarf (eine Maschine ersetzt 3-4 spezialisierte Werkzeuge), verkürzt die Einrichtungszeit für gemischte Projekte und passt sich an sich ändernde Produktionsanforderungen an.

3. Kritische Auswahlkriterien: Technische und operative Faktoren

Um zu vermeiden, dass Sie übermäßig spezifizieren (Budget verschwenden) oder unterspezifizieren (Qualität beeinträchtigen), bewerten Sie diese Faktoren gegen Ihre Projektanforderungen:

3.1 Technische Anforderungen des Projekts

- Materialspezifikationen:

- Typ: Aluminium (weicher, erfordert geringere Kraft) vs. Stahl (härter, erfordert höhere Kraft) vs. Titan (hohe Festigkeit, erfordert hydraulische Ausrüstung).

- Dicke/Gauge: Dünne Metalle (<3 mm) arbeiten mit pneumatischen/manuellen Werkzeugen; dicke Metalle (>6 mm) verlangen hydraulische Ausrüstung.

- Formbarkeit: Ductile Metalle (milder Stahl, Aluminium) sind mit den meisten Werkzeugen kompatibel; Spröde Metalle (Gusseisen) erfordern spezialisierte Schmiedeeinrichtungen.

- Teilegeometrie:

- 2D vs. 3D: Flache Biegungen (2D) verwenden Pressbremsen; Krümme/komplexe 3D-Formen (z.B. Automobilfender) benötigen Rollenformer oder pneumatische Formpressen.

- Toleranz: Enge Toleranzen (± 0,05 mm, z. B. Luft- und Raumfahrtteile) erfordern CNC-gesteuerte Ausrüstung; lose Toleranzen (±0,5 mm, z.B. HVAC-Kanäle) arbeiten mit manuellen/pneumatischen Werkzeugen.

- Produktionsvolumen:

- Niedriges Volumen (<100 Teile): Manuelle Werkzeuge (kostengünstig, minimale Einrichtungszeit).

- Mittelvolumen (100-10.000 Teile): Pneumatische / CNC-Elektrowerkzeuge (Geschwindigkeit und Kosten ausgleichen).

- Hohes Volumen (> 10.000 Teile): Hydraulische / automatisierte Ausrüstung (maximiert den Durchsatz, reduziert die Arbeitskosten).

3.2 Betriebsbeschränkungen

- Platzverfügbarkeit:

Werkzeuge auf der Arbeitsbank: 0,5–1 m² Arbeitsbankfläche erforderlich.

- Motorgetriebene Werkzeuge (pneumatische Pressbremsen): 2-5 m² Bodenfläche erforderlich.

- Industrielle Hydraulikpressen: 10-50 m² (zuzüglich Freiraum für den Materialhandling).

- Strom- und Versorgungszugang:

- Manuelle Werkzeuge: Keine Stromversorgung erforderlich.

- Pneumatische Werkzeuge: Druckluft (6–10 bar, 10–50 m³/h) erforderlich.

- Hydraulische/CNC-Werkzeuge: 220V/380V Strom (5–50 kW) und Kühlsysteme (für Hochleistungszyklen) benötigt.

- Fähigkeitsniveau:

- Handwerkzeuge: Mindesttraining (1-2 Stunden).

- Pneumatische/CNC-Werkzeuge: Eine Schulung zur Steuerung/Programmierung (1-2 Wochen) ist erforderlich.

- Industrielle Hydraulikanlagen: Benötigen zertifizierte Bediener (spezialisierte Ausbildung, 1-3 Monate).

3.3 Gesamtbetriebskosten (TCO)

Die Anfangskosten sind nur eine Komponente – TCO beinhaltet Betriebs-, Wartungs- und Werkzeugkosten:

- Kosten im Voraus:

- Manuelle Werkzeuge: $ 50- $ 500.

- Pneumatische / CNC-Werkzeuge: $ 2.000- $ 50.000.

- Industrielle hydraulische Ausrüstung: $ 50.000- $ 500.000 +.

- Betriebskosten:

- Pneumatische Werkzeuge: Luftverbrauch (10-50 m³ / h, ~ $ 0,50- $ 2 / Stunde).

- Hydraulische Werkzeuge: Energieverbrauch (5-50 kW, ~ $ 1- $ 10 / Stunde) + Hydraulikflüssigkeitsersatz ($ 100- $ 500 / Jahr).

- Wartungskosten:

- Manuelle Werkzeuge: Minimal ($ 10- $ 50 / Jahr für Schmierung).

- Elektrowerkzeuge: Jährliche Wartung ($ 500- $ 5.000 / Jahr für CNC / Hydrauliksysteme) + Werkzeugaustausch ($ 100- $ 10.000 / Werkzeug, je nach Komplexität).

Beispiel: Eine Pneumatikpressbremse in Höhe von 5.000 US-Dollar kann 1.000 US-Dollar pro Jahr kosten, während eine Handbremse in Höhe von 500 US-Dollar 50 US-Dollar pro Jahr kostet - aber das pneumatische Modell produziert 10x mehr Teile pro Stunde, was es für mittlere Projekte kostengünstig macht.

4. Anwendungsspezifische Ausrüstungsempfehlungen

Um die Auswahl zu vereinfachen, finden Sie unten maßgeschneiderte Empfehlungen für gängige Projekttypen:

| Projekttyp | Material/Dicke | Ideale Ausrüstung | Begründung |

|----------------------------|-------------------------------------------------------------------------------------|-------------------------------------------------------------------------------------|---------------------------------------------------------------------------|

| DIY/Hobbyist: Custom Brackets | Aluminium/Stahl (0,5–2 mm), geringes Volumen (<50 Teile) | Manuelle Bankschärung + manuelle Pressbremse | Niedrige Kosten, minimaler Platz, keine Stromverbrauch. |

| HVAC: Leitungsherstellung | Verzinkter Stahl (0,5–1,5 mm), mittleres Volumen (100–500 Teile) | Pneumatischer Näher + Rollenformer | Schnelles Nähen/Walzen, gleichmäßige Leitungsquerschnitte. |

| Automotive Aftermarket: Custom Fenders | Aluminium (1–3 mm), geringes bis mittleres Volumen (50–500 Teile) | Pneumatische Formpresse + CNC-Pressbremse | Präzisionsbiegen für komplexe Kurven, wiederholbare Ergebnisse. |

| Industrie: Motorkurbelwellen | Legierter Stahl (50–100 mm), hohes Volumen (>10.000 Teile) | Hydraulische Schmiedepresse + automatisierter Materialhandling | Hohe Kraft für Heißschmieden, Automatisierung für hohen Durchsatz. |

| Luft- und Raumfahrt: Titanplatten | Titan (2–6 mm), mittleres Volumen (100–1.000 Teile), enge Toleranzen (±0,05 mm) | CNC-Hydraulikpressbremse + Vakuumformmaschine | Präzise Kraftregelung, Kompatibilität mit hochfestem Titan. |

English

English  中文

中文  Arabic

Arabic  Russian

Russian  Spanish

Spanish  Portuguese

Portuguese  French

French  German

German  Hindi

Hindi  Thai

Thai  Vietnamese

Vietnamese  Khmer

Khmer  Italian

Italian  Turkish

Turkish  Korean

Korean  Belarusian

Belarusian