Analyse der Kernfunktionen von Metallverarbeitungsmaschinen und Auswahlleitfaden: Schlüsselausrüstung zur Verbesserung der Verarbeitungseffizienz

Freigabezeit:2026-01-07

Besuche:113

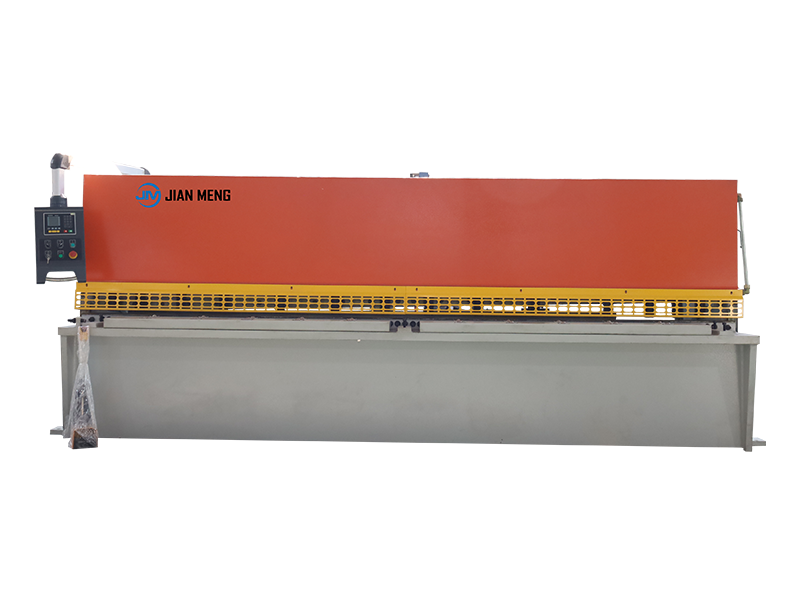

Als wichtiges Gerät auf dem Gebiet der Metallverarbeitung werden Metallverarbeitungsmaschinen in Bereichen wie der Maschinenbau, der Reparatur von Automobilteilen und der Präzisionsverarbeitung in der Luft- und Raumfahrt weit verbreitet. Ihre Kernfunktionen sind die Reparatur, Umformung und Feinabarbeitung von Metallwerkstücken, wodurch die Erscheinungsqualität und die Dimensionsgenauigkeit der Produkte verbessert werden. In diesem Artikel wird eine eingehende Analyse der Kernfunktionen, der gängigen Typen und der Auswahltechniken solcher Geräte durchgeführt, um Unternehmen bei der Optimierung ihrer Produktionsprozesse zu helfen.

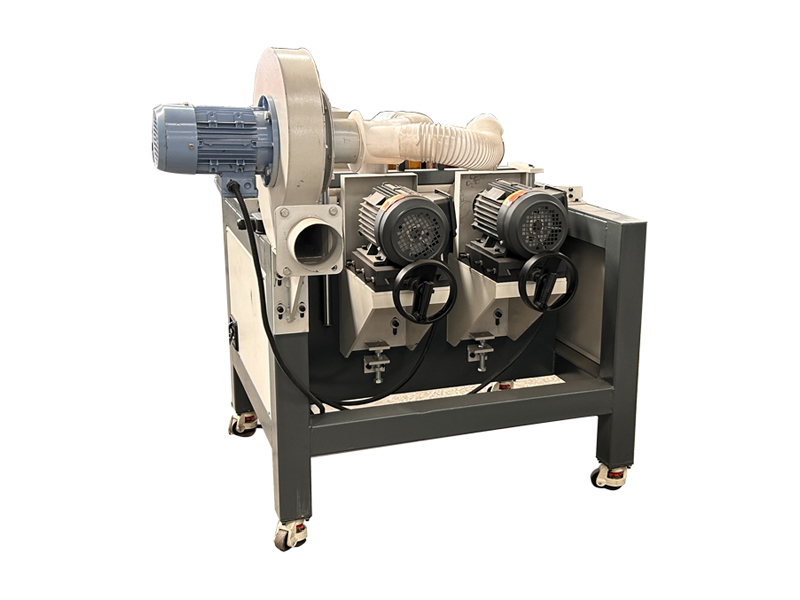

Entgrat- und Abrundungssystem

Fünf Kernfunktionen von Metallverarbeitungsmaschinen

1. Entgraten: Für die Burrs auf der Oberfläche von Werkstücken nach dem Gießen, Schneiden oder Stanzen werden Hochgeschwindigkeits-Drehfräger verwendet, um sie schnell zu reinigen und Montagefehler oder Sicherheitsgefahrten zu vermeiden, die durch Burrs in nachfolgenden Prozessen verursacht werden.

2. Präzisionsschräge: Professionelle Schräge werden verwendet, um die Kanten von Werkstücken in eine 0,1 - 1,5 mm Fase zu verarbeiten. Dies erhöht nicht nur die ästhetische Attraktivität der Produkte, sondern reduziert auch das Risiko von Kratzern für die Bediener, die durch scharfe Kanten verursacht werden.

3. Oberflächenpolieren: Veredelungsmaschinen, die mit Polierrädern verschiedener Maschen ausgestattet sind, können mehrstufige Effekte vom grundlegenden Schleifen bis zur Spiegelbehandlung erreichen. Sie eignen sich besonders für Felder mit strengen Anforderungen an Oberflächenrauheit, wie Medizinprodukte und Präzisionsformen.

4. Verformungskorrektur: Durch das Druckregelsystem können die Biegung und Verzerrung von Metallteilen präzise umgeformt werden, um die ursprüngliche geometrische Form der Werkstücke wiederherzustellen, die besonders für Automobilblech-Reparaturszenarien geeignet ist.

5. Feinverarbeitungsoptimierung: High-End-Modelle, die mit einem Messrückkopplungssystem integriert sind, können eine Verarbeitungsgenauigkeit von ±0,01 mm erreichen, was die Dimensionskonsistenz und die Montageaanpassbarkeit der Werkstücke erheblich verbessert.

Klassifizierung von Mainstream-Modellen und Anwendungsszenarien

Je nach Automatisierungsgrad ist der aktuelle Markt hauptsächlich in drei Kategorien unterteilt:

- Manueller Typ: Der Verarbeitungsweg wird vom Bediener gesteuert. Es ist geeignet für kleine - Chargen kundenspezifische Produktion oder Verwendung in Reparaturwerkstätten. Die Vorteile sind geringe Ausrüstungskosten und Anpassungsfähigkeit an unregelmäßig geformte Werkstücke, aber es erfordert ein hohes Maß an Bedienerkenntnissen.

- Halbautomatischer Typ: Der Werkzeugweg wird durch vorgegebene Programme gesteuert, und der Bediener ist für das Beladen und Entladen von Werkstücken und die Parametereinstellung verantwortlich. Dieser Typ balanciert Effizienz und Flexibilität und eignet sich für die Chargenverarbeitungsbedürfnisse mittelständischer Unternehmen.

- Vollautomatischer Typ: Ausgestattet mit einem mehrachsigen Verbindungssystem und einem visuellen Positionierungsmodul, kann es eine kontinuierliche automatisierte Produktion erreichen. Die meisten dieser Geräte sind mit intelligenten Erkennungsfunktionen ausgestattet, die Verarbeitungsfehler in Echtzeit korrigieren können. Sie eignen sich besonders für die Großbaufertigung von Automobilteilen und 3C-Elektronikprodukten.

Schlüsselpunkte zur Auswahl von Schlüsselkonfigurationen

1. Spindelleistung: Es wird empfohlen, einen variablen Frequenzmotor mit einem Drehzahlbereich von 500 - 15000 U/min zu wählen, der den Bedürfnissen der groben Verarbeitung wie dem Entgraten gerecht werden kann und auch den Hochgeschwindigkeitspolierprozess berücksichtigen kann.

2. Werkzeugkompatibilität: Hochwertige Ausrüstung sollte ein schnelles Werkzeugsystem unterstützen und mit verschiedenen Verarbeitungswerkzeugen wie Karbidfräsen, Diamantschleifrädern und Nylonbürsten kompatibel sein.

3. Befestigungssystem: Hydraulische/pneumatische Befestigungen mit einem modularen Design können unregelmäßige - geformte Werkstücke stabil fixieren. In Kombination mit einem Nullpunktpositioniersystem kann die Klemmzeit um mehr als 90 % verkürzt werden.

Einkaufs- und Wartungsstrategien

Beim Kauf sollten folgende Punkte berücksichtigt werden: die Härte des Verarbeitungsmaterials (es wird empfohlen, ein spezielles Modell für Materialien wie Edelstahl und Aluminiumlegierung zu wählen), die tägliche Leistung (für die Chargefertigung sind Modelle mit automatischem Be- und Entladen bevorzugt) und Standortbeschränkungen (kompakte Designs eignen sich besser für kleine und mittlere Werkstätten). Für die tägliche Wartung sollte ein dreistufiges Wartungssystem eingerichtet werden: Betreiber sollten täglich Metallspäne reinigen und das Schmiersystem überprüfen; das technische Team sollte den radialen Auslauffehler der Spindel monatlich erkennen; und die Positionsgenauigkeit des numerischen Steuersystems sollte jährlich kalibriert werden.

Als Grundausrüstung in der modernen Fertigung beeinflussen die angemessene Auswahl und effiziente Anwendung von Metallverarbeitungsmaschinen direkt die Qualitätskontrollfähigkeit und die Produktionskosten eines Unternehmens. Unternehmen sollten ein wissenschaftliches Gerätebewertungssystem aufbauen, das auf ihren eigenen Produkteigenschaften basiert, geeignete Modelle entsprechend den Anforderungen an die Verarbeitungstechnologie auswählen und gleichzeitig standardisierte Betriebsverfahren aufbauen, um das Potenzial der Geräte zu maximieren.

English

English  中文

中文  Arabic

Arabic  Russian

Russian  Spanish

Spanish  Portuguese

Portuguese  French

French  German

German  Hindi

Hindi  Thai

Thai  Vietnamese

Vietnamese  Khmer

Khmer  Italian

Italian  Turkish

Turkish  Korean

Korean  Belarusian

Belarusian