Laserschneidtechnologie: Eine Analyse von Grundprinzipien, Vorteilen und Anwendungsbereichen

Freigabezeit:2026-02-01

Besuche:115

Als Kernprozess in der modernen Fertigung nutzt die Laserschneidtechnologie einen Laserstrahl mit hoher Energiedichte, um eine effiziente Materialverarbeitung zu erreichen. Seit der Geburt des Lasers im Jahr 1960 hat sich diese Technologie kontinuierlich entwickelt und ist zur bevorzugten Lösung für die Verarbeitung sowohl metallischer als auch nichtmetallischer Materialien geworden. Im Folgenden wird die Laserschneidtechnologie aus Aspekten wie technischen Prinzipien, Kernvorteilen, anwendbaren Materialien, Anwendungsszenarien und zukünftigen Trends umfassend analysiert.

Grundprinzip: Die synergistische Wirkung von Wärmeeffekt und Gasstrom

Im Laserschneiden wird ein leistungsstarker Laserstrahl von einem Lasergenerator erzeugt und anschließend durch eine Fokussierlinse auf einen extrem kleinen Punkt (normalerweise mit einem Durchmesser von 0,1 - 0,3 mm) fokussiert, wodurch eine Energiedichte von bis zu 10 mm erzeugt wird. ⁶ - 10⁸ W/cm². Wenn der Strahl auf die Materialoberfläche wirkt, bewirkt die sofortige Erwärmung, dass das Material schnell schmelzt, verdampft oder verbrennt. Mittlerweile blast mit dem Strahl koaxiales Hochdruckgas (wie Sauerstoff oder Stickstoff) das geschmolzene Material ab und bildet eine glatte Schneidnaht. Dieser Prozess kann je nach Materialeigenschaften in vier Modi unterteilt werden:

1. Verdampfung Schneiden: für nicht-metallische Materialien wie Holz und Kunststoff verwendet.

2. Schmelzen Schneiden: Geeignet für Metalle wie Edelstahl und Aluminiumlegierung.

3. Oxidationsschneiden: Verbessert die Schneideffizienz von Kohlenstoffstahl durch Sauerstoff-unterstützte Verbrennung.

4. Kontrollierte Fraktur: Verwendet für die genaue Segmentierung von spröden Materialien.

Technische Vorteile: Revolutionierung traditioneller Verarbeitungsmethoden

1. Hohe Präzision und hohe Geschwindigkeit

Die Positionierungsgenauigkeit kann 0,02 mm erreichen und die Schneidnahtbreite beträgt nur 0,1 - 0,3 mm, was sie für Mikronenpräzisionsteile geeignet macht. Die Schneidgeschwindigkeit kann 10 m/min erreichen, 5 - 10 mal schneller als die herkömmliche mechanische Bearbeitung.

2. Hohe - Qualitätsschnitt und niedrige Wärmewirkung

Der Schnitt hat keine Räder und die Oberflächenrauhe Ra ≤ 12,5 μm, was den Bedarf an Sekundärverarbeitung verringert. Die Breite der hitzebedingten Zone beträgt weniger als 0,1 mm, wodurch eine Materialdeformation effektiv vermieden wird.

3. Materialanpassung und Flexibilität

Es kann mehr als 300 Arten von Materialien verarbeiten, einschließlich Kohlenstoffstahl, Titanlegierung, Keramik und Verbundwerkstoffe, und unterstützt das Schneiden komplexer Grafiken ohne die Notwendigkeit maßgeschneiderter Formen.

4. Automatisierung und Energie - Einsparung und Umweltschutz

Das CNC-numerische Steuersystem ermöglicht eine vollständige Prozessautomatisierung, erhöht die Materialnutzung um 15% - 20% und senkt den Energieverbrauch um 40% im Vergleich zum Plasmaschneiden.

Anwendbare Materialien und Industrieanwendungen

Materialklassifikation:

- Metallische Materialien: Kohlenstoffstahl (mit einer Dicke von bis zu 30 mm), Edelstahl, Titanlegierung (Luft- und Raumfahrt - Qualität), Kupferfolie (für die Elektronikindustrie).

- Nichtmetallische Materialien: Acryl (für Werbeschilder), Kohlefaser (für Automobilteile), Leiterplatten (für elektronische Komponenten).

Kernanwendungsbereiche:

1. Automobilherstellung: Karosserieblechteile, Airbag-Sensoren.

2. Luft- und Raumfahrt: Motorklingen, Titanlegierung Kabinenstrukturen.

3. Elektronik und Elektrogeräte: Handy Mittelrahmen, flexible Leiterplatten.

4. Medizinische Ausrüstung: Präzisionsbearbeitung von chirurgischen Instrumenten und orthopädischen Implantaten.

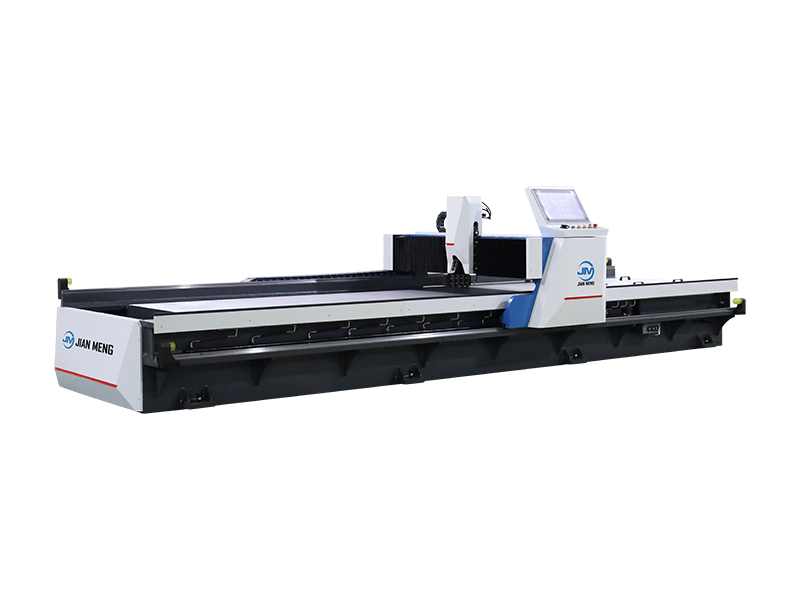

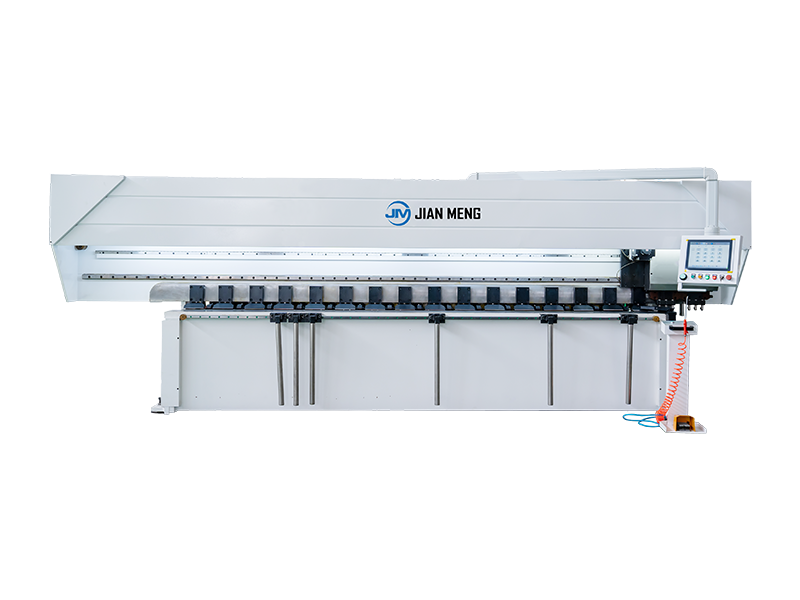

Gerätetypen und technologische Iteration

1. CO₂ Laserschneidemaschinen: Mit einer Wellenlänge von 10,6 μm, geeignet zum Schneiden von nicht-metallischen und dünnen metallischen Materialien.

2. Faserlaser: Mit einer photoelektrischen Umwandlungseffizienz von über 35%, die erste Wahl für die Metallverarbeitung.

3. Ultraviolette Laserausrüstung: Mit einer Wellenlänge von 355 nm, verwendet für Halbleiterwaferschneiden.

Zukunftstrends: Intelligente und grüne Fertigung

1. Power Upgrade: Ultra-Hochleistungsgeräte über 30 kW können das Schneiden von 100 mm dicken Stahlplatten durchbrechen.

2. KI-Integration: Algorithmen für maschinelles Lernen optimieren den Schneidweg und reduzieren den Energieverbrauch um 15%.

3. Multi-Prozess-Integration: Integrierte Schneiden - Schweißen - Kennzeichnung Ausrüstung verbessert die Effizienz der Produktionslinien.

4. Umweltschutz Upgrade: Das Rauchreinigungssystem kann 99% der Partikel filtern.

Als grundlegende Technologie im Zeitalter der Industrie 4.0 wird das Laserschneiden weiterhin Innovationen und Durchbrüche in Bereichen wie der Präzisionsfertigung und Neuenergiegeräten vorantreiben. Unternehmen, die diese Technologie anwenden, können den Produktentwicklungszyklus um 50% verkürzen und die Gesamtkosten um 30% senken, was sie zu einer strategischen Wahl zur Steigerung der Wettbewerbsfähigkeit macht.

English

English  中文

中文  Arabic

Arabic  Russian

Russian  Spanish

Spanish  Portuguese

Portuguese  French

French  German

German  Hindi

Hindi  Thai

Thai  Vietnamese

Vietnamese  Khmer

Khmer  Italian

Italian  Turkish

Turkish  Korean

Korean  Belarusian

Belarusian