Edelstahl - geschätzt für seine Korrosionsbeständigkeit (abgeleitet von Chromoxid-Passivierungsschicht), mechanische Festigkeit (Ausbeutefestigkeit: 200-500 MPa für 304/316 Grade) und ästhetische Vielseitigkeit - findet weit verbreitete Anwendung in Industrien wie Medizinprodukten, Lebensmittelverarbeitung, Luft- und Raumfahrt und architektonische Hardware. Bearbeitungsprozesse (Fräsen, Bohren, Laserschneiden, Schweißen) von Edelstahl erzeugen jedoch von Natur aus Graben - unerwünschte Materialprojektionen, die die Funktionalität (z. B. Störungen in Präzisionsbaugruppen), die Sicherheit (scharfe Kanten, die Bedienerverletzungen verursachen) und die Korrosionsbeständigkeit beeinträchtigen (Graben fangen Verunreinigungen, beschleunigen lokalisierte Pitting). Entgratmaschinen, die auf Edelstahl zugeschnitten sind, lösen diese Herausforderungen, indem sie Graben entfernen und gleichzeitig die Passivierungsschicht und die Dimensionsgenauigkeit des Materials bewahren. Diese technische Übersicht erläutert die Notwendigkeit, spezialisierte Technologien, Kernvorteile und Auswahlkriterien von Entgratmaschinen für Edelstahlwerkstücke mit Schwerpunkt auf materialspezifische Prozessbeschränkungen und Industrienormen.

1. Warum Edelstahl spezialisierte Entgratung erfordert

Die einzigartigen Eigenschaften von Edelstahl erfordern Entgratungslösungen, die sich von denen für milden Stahl oder Aluminium unterscheiden:

- Härte und Zähigkeit: Austenitischer Edelstahl (z.B. 304, 316) hat eine Härte von HRB 70-90 und eine hohe Ductilität, was zu "klebrigen" Graben (Rollover- oder Spaltgraten) führt, die der Entfernung durch generische Werkzeuge widerstehen. Martensitische Qualitäten (z.B. 440C, HRC 50-60) erzeugen steife, scharfe Brüsse, die hohe Abriebsverfahren erfordern.

Passivierungsschichtschutz: Die 2-5 nm dicke Chromoxidschicht (kritisch für die Korrosionsbeständigkeit) wird leicht durch übermäßige Hitze, abrasive Kratzer oder chemische Belastung beschädigt. Entgratungsprozesse müssen Schichtstörungen minimieren (z.B. Temperaturen >150°C vermeiden, mit nicht reaktiven Schleifmitteln).

Industriespezifische Normen: Edelstahlkomponenten in der Medizin (FDA 21 CFR Teil 177) oder im Lebensmittelsektor erfordern raubfreie Oberflächen (Ra < 0,8 μm), um Bakterienaufbau zu verhindern; Luft- und Raumfahrtanwendungen (AS9100) verlangen die Entfernung von Burrs, um die Auslösung von Müdigkeitsrissen zu vermeiden.

Entgratmaschinen für Edelstahl werden nach ihrem Arbeitsprinzip kategorisiert, die jeweils für spezifische Grattypen (Fillet, Split, Rollover), Werkstückgeometrien (dünnwandige, poröse, komplexe Hohlräume) und Produktionswagen optimiert sind. Im Folgenden finden Sie eine technische Aufschlüsselung der Mainstream-Technologien:

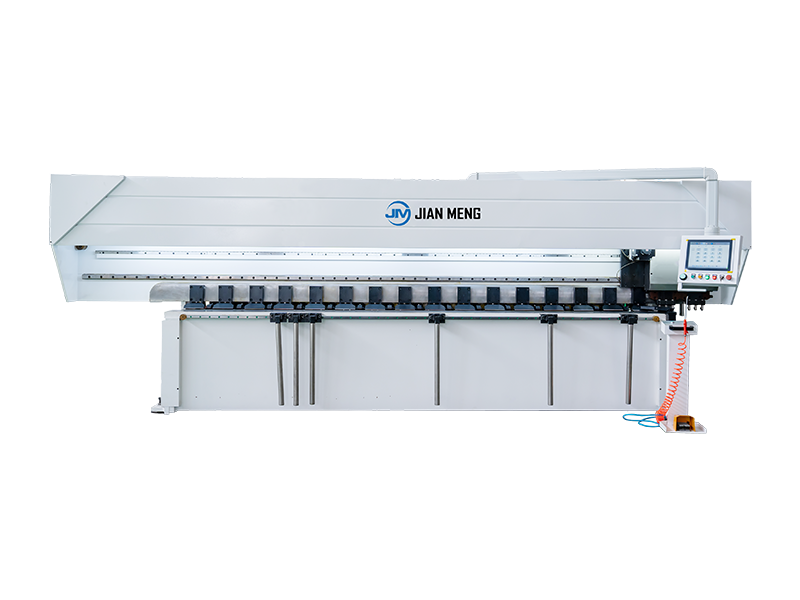

2.1 Mechanische Schleifmaschinen

Nutzen Sie physikalischen Abrieb, um Burrs zu entfernen; ideal für schwere oder voluminöse Anwendungen (z.B. Automobilabgase aus Edelstahl).

- Schleifgurt / Scheibenmaschinen:

- Prinzip: Motorgetriebene Gürtel (Schleifkorn: 80–320) oder Scheiben (Material: Aluminiumoxid, Siliziumcarbid) schleifen Graben mit kontrollierten Zufuhrgeschwindigkeiten (0,5–3 m/min).

- Technische Spezifikationen: Verstellbarer Druck (10-50 N), um eine übermäßige Entfernung von Material zu vermeiden; Kühlsysteme (Luft- oder Wassernebel) verhindern eine Überhitzung (>150°C) von Edelstahl.

- Idealer Anwendungsfall: Flache oder einfache Profilteile (z.B. Edelstahlbleche, Halterungen) mit 0,1-1 mm dicken Graben.

- Vibratorische Entgratmaschinen:

- Prinzip: Sinusförmige Vibrationen (10-60 Hz, Amplitude 0,5-5 mm) rühren Edelstahlteile mit spezialisierten Medien (z.B. Keramikzylinder mit SiC-Korn, Größe 3-10 mm) um Graben zu abradieren.

- Wichtige Anpassungen für Edelstahl: Verwendung von nichtmetallischen Medien (um Eisenverunreinigung zu vermeiden, die Rostflecken verursacht) und pH-neutralen Verbindungen (pH 6-8), um die Passivierung zu erhalten.

- Technische Spezifikationen: Zykluszeit 15-120 Minuten; Oberflächenverbindung Ra 0,4–1,6 μm; geeignet für kleine bis mittlere Teile (z.B. Komponenten für medizinische Instrumente).

2.2 Elektrochemische Entgratungsmaschinen (ECD)

Elektrolyse verwenden, um Burrs zu lösen; ideal für Präzisionsteile aus Edelstahl (z.B. Luft- und Raumfahrtgeräte, Medizinventile) mit komplexen Geometrien (Sacklöcher, Innengewinde).

- Prinzip: Tauchen Sie das Werkstück (Anode) und eine Werkzeugelektrode (Kathode) in einen Elektrolyten ein (z. B. Natriumnitratlösung, nicht korrosiv für Edelstahl); 5–20 V Gleichstrom auftragen, um Graben (Stromdichte: 10–50 A/cm²) zu lösen, während das Grundmaterial intakt bleibt.

- Technische Vorteile:

- Kein mechanischer Kontakt: Beseitigt Kratzer oder Schäden an der Passivierungsschicht.

- Präzision: Entfernt in schwer zugänglichen Bereichen (z.B. M3-Gewinde aus 316L Edelstahl) Gräber von 0,01 mm.

- Standards Compliance: Erfüllt FDA und AS9100 Anforderungen für Oberflächenreinigkeit.

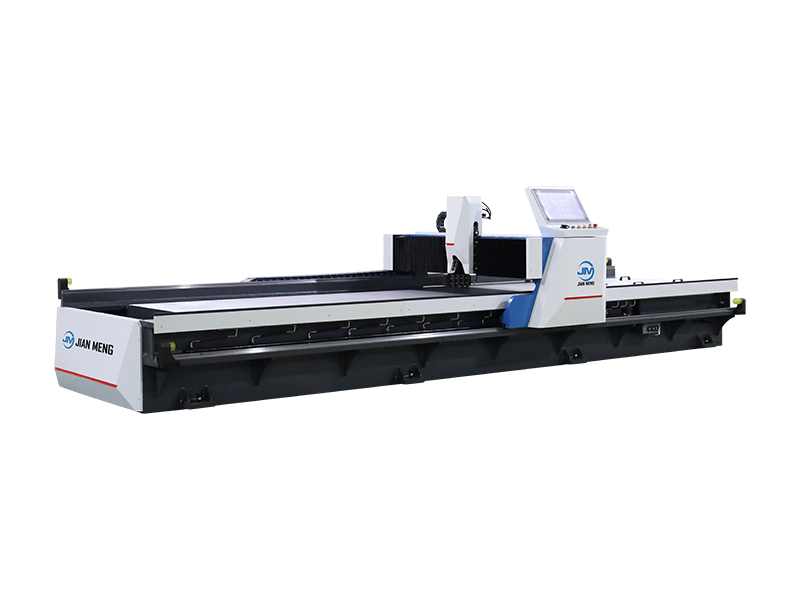

2.3 Laserentgratmaschinen

Verwenden Sie fokussierte Laserstrahlen (Faserlaser, 1064 nm Wellenlänge), um Burrs zu verdampfen; geeignet für ultrapräzise Edelstahlteile (z.B. Mikroelektronikanschlüsse, chirurgische Klingen).

- Prinzip: Laserenergie (10-50 W) wird auf Graben ausgerichtet und auf 2500-3000°C zur Verdampfung erhitzt; Impulsdauer (10-100 ns) minimiert die hitzebedingte Zone (HAZ < 50 μm), um die Passivierungsschicht des Edelstahls zu schützen.

- Technische Spezifikationen: Positionierungsgenauigkeit ±5 μm; Bearbeitungsgeschwindigkeit 10–50 mm/s; Grabgröße Kapazität 0,005-0,1 mm.

- Einschränkungen: hohe Kosten; nicht geeignet für große Bräder (>0,1 mm) oder dicke Werkstücke (>10 mm).

2.4 Tumbling Deburring Maschinen (für kleine Teile)

- Prinzip: Rotierende Tumbler (Fass oder Zentrifugal) mit Edelstahl-kompatiblen Medien (z.B. mit Aluminiumoxid imprägnierte Walnussschalen, Kunststoffpellets mit Diamantkorn), um Teile in Schüttgut zu entgraten.

- Schlüsselanpassung: Zentrifugalbecher (300-800 U/min) für schnellere Bearbeitung (Zykluszeit 5-30 Minuten) kleiner Teile (z.B. Edelstahlbefestigungsmittel, Schmuckkomponenten).

3. Kerntechnische Vorteile spezialisierter Entgratmaschinen für Edelstahl

Neben generischen Entgratungsvorteilen liefern rostfreie Stahlspezifische Maschinen einen materiell ausgerichteten Wert:

3.1 Erhaltung der Korrosionsbeständigkeit

- Die Verwendung von nicht kontaminierenden Medien (z.B. Keramik, Kunststoff) und pH-neutralen Verbindungen verhindert Eisen oder chemisch induzierten Rost. Zum Beispiel erhalten ECD-Maschinen mit Nitratbasierten Elektrolyten die Integrität der Chromoxidschicht und stellen sicher, dass Edelstahl den ASTM A480-Korrosionsnormen entspricht.

3.2 Präzisionsmaßsteuerung

- Schleifenrückkopplungssysteme (z.B. Laserprofilometer in mechanischen Maschinen, Stromsensoren in ECD) begrenzen die Materialentfernung auf 0,01-0,1 mm und bewahren kritische Abmessungen (z.B. ± 0,05 mm für 316L medizinische Armaturen).

3.3 Effizienz und Skalierbarkeit

- Automatisierte Maschinen (z.B. robotische Schleifzellen) verarbeiten 5-10x mehr Teile pro Stunde als manuelle Methoden. Zum Beispiel erreicht eine Vibrationsmaschine, die Befestigungselemente aus Edelstahl 304 (Durchmesser 10 mm) verarbeitet, 1.000 Teile/Stunde gegenüber 100 Teilen/Stunde beim manuellen Entgraten.

3.4 Einhaltung der Industrienormen

- Die Maschinen sind kalibriert, um die Oberflächenverbindungsanforderungen zu erfüllen: Ra < 0,4 μm für Edelstahl der Lebensmittelqualität (304), Ra < 0,2 μm für chirurgische 316L und gratfreie Kanten nach ISO 8785 (maximale Grabahöhe 0,05 mm für kritische Komponenten).

4. Technische Auswahlkriterien für Edelstahlentgratmaschinen

Um die optimale Maschine auszuwählen, richten Sie die Parameter an Werkstückeigenschaften, Produktionsziele und Qualitätsstandards aus:

4.1 Werkstück & Burr Attribute

- Edelstahlqualität:

- Austenitisch (304, 316): Wählen Sie Vibrations- oder ECD-Maschinen (handhabt ductile Burrs ohne Überhitzung).

- Martensitisch (440C): Wählen Sie Schleifgurtmaschinen (hoher Korn 120-240) für starre Burrs.

- Duplex (2205): Verwenden Sie Low-Heat-Laser oder ECD (vermeidet Schäden an der Duplex-Kornstruktur).

- Burr Typ & Größe:

- Schwere Umrollgrate (>0,5 mm): Schleifband oder Zentrifugaltumbling.

- Feine Innenräder (0,01–0,1 mm): ECD oder Laser.

- Werkstückgeometrie:

- Dünnwandige Teile (<1 mm Dicke): ECD oder niedrige Amplitude Vibration (Vermeidet Verformung).

- Komplexe Hohlräume (z.B. Gewindelöcher): ECD (Elektrolyt durchdringt enge Räume).

4.2 Produktionsanforderungen

- Durchsatz: Hochvolumen (1.000+ Teile/Stunde) → automatisierte robotische Schleifzellen oder Zentrifugaltumbler; geringes Volumen (10-50 Teile/Stunde) → manuelle Schleifmaschinen oder kleine ECD-Maschinen.

- Zykluszeit: Kritisch für die Just-in-Time (JIT) Produktion → Laser (am schnellsten für Mikroburren) oder Zentrifugaltumbling (schnell für kleine Teile).

4.3 Qualitäts- und Compliance-Ziele

- Oberflächenverbindung: Ra < 0,2 μm → Laser oder ECD; Ra 0,4 bis 1,6 μm → Schwingungs- oder Schleifgurt.

- Korrosionsprüfung: ASTM B117 Salzsprühbeständigkeit → Stellen Sie sicher, dass die Maschine passivierungsfreundliche Prozesse verwendet (keine Eisenmedien, neutrale Verbindungen).

4.4 Gesamtbetriebskosten (TCO)

- Upfront Kosten: Lasermaschinen ($ 50k- $ 200k) > ECD ($ 30k- $ 100k) > Vibratory ($ 10k- $ 50k) > Manual ($ 1k- $ 5k).

- Betriebskosten:

- Medien Ersatz: Keramische Medien ($ 0,5- $ 2 / kg, 3-6 Monate Lebensdauer) für Vibration.

- Elektrolyt: $ 5 - $ 10 / L (monatlich aufgefüllt) für ECD.

- Energie: Laser (10–50 W) < ECD (1–5 kW) < Schleifband (5–15 kW).

5. Anwendungsspezifische Beispiele

- Medizinische Industrie: 316L Chirurgische Zangen → ECD-Entgratung (entfernt innere Gewindegrate, Ra 0,1 μm, erfüllt FDA 21 CFR Teil 177).

- Lebensmittelverarbeitung: Förderbänder aus Edelstahl 304 → Vibratorisches Entgraten (verwendet Kunststoffmedien, pH-neutrale Verbindung, verhindert Bakterienfällen).

- Luft- und Raumfahrt: 17-4 PH Edelstahl Motorhalter → Laserentgratung (Entfernt 0,05 mm Kantenbräder, HAZ < 50 μm, entspricht AS9100).

English

English  中文

中文  Arabic

Arabic  Russian

Russian  Spanish

Spanish  Portuguese

Portuguese  French

French  German

German  Hindi

Hindi  Thai

Thai  Vietnamese

Vietnamese  Khmer

Khmer  Italian

Italian  Turkish

Turkish  Korean

Korean  Belarusian

Belarusian