In der Fertigung, Metallverarbeitung und Präzisionsfertigung ist eine Nutmaschine ein spezialisiertes Werkzeug zur Materialverarbeitung, das für die kontrollierte, wiederholbare Erstellung von Nuten - engen Kanälen mit definierter Tiefe, Breite und Querschnittsgeometrie - in Werkstücken entwickelt wurde. Im Gegensatz zu allgemeinen Schneidwerkzeugen sind Nutmaschinen so konzipiert, dass sie eine gezielte Materialentfernung ermöglichen und sicherstellen, dass Nuten strenge Dimensionstoleranzen (oft ±0,01 mm für CNC-Modelle) und Oberflächenverbindungsanforderungen (Ra 0,8-3,2 μm) erfüllen. Diese Nuten dienen kritischen funktionellen oder ästhetischen Zwecken, von der Ermöglichung der mechanischen Montage und des Flüssigkeitsflusses bis hin zur Verbesserung der strukturellen Leistung oder der dekorativen Attraktivität. Im Folgenden finden Sie eine detaillierte Aufschlüsselung seiner Kernfunktionen, Klassifizierungen, Branchenanwendungen, technischen Vorteilen und Auswahlkriterien.

1. Definition & Kernfunktionen

Im Kern führt eine Nutmaschine eine präzise Materialentfernung durch, um Nuten mit konsistenten Querschnitten zu bilden (z. B. V-förmige, U-förmige, rechteckige oder kundenspezifische Profile). Zu den wichtigsten Funktionen gehören:

- Regelung der Nutgeometrie: Einstellung der Tiefe (0,1 mm bis 50 mm+), der Breite (0,5 mm bis 20 mm+) und des Winkels (z. B. 30°, 45°, 60° für V-Nuten), um den Konstruktionsspezifikationen zu entsprechen.

- Gewährleistung der Oberflächenintegrität: Minimierung von Brücken, thermischen Verzerrungen oder Mikrorissen (kritisch für hochfeste Materialien wie Titan oder Inconel).

Wiederholbarkeit ermöglichen: Herstellung identischer Nuten über Hunderte oder Tausende von Werkstücken (für die Massenproduktion unerlässlich).

Die von diesen Maschinen geschaffenen Nuten erfüllen verschiedene Rollen:

- Mechanische Montage: Bereitstellung von Sitzen für O-Ringe, Dichtungen oder Befestigungsmittel (z.B. rechteckige Nuten in Flanschfugen).

Flüssigkeitsmanagement: Schaffung von Kanälen für Öl, Kühlmittel oder Luft (z. B. U-förmige Nuten in Automobilmotorblöcken).

- Strukturelle Verbesserung: Verringerung des Materialgewichts bei Beibehaltung der Steifigkeit (z. B. V-Nuten in Blechhaltern für kontrollierte Biegung).

- Ästhetische Detaillierung: Bildung komplizierter Muster (z.B. dekorative V-Nuten in architektonischen Edelstahlplatten).

Grooving-Maschinen werden nach Betriebsmodus und Anwendungsfokus kategorisiert, die jeweils für spezifische Anwendungsfälle optimiert sind:

| Maschinentyp | Betriebsprinzip | Schlüsselanwendungen | Präzisionsbereich |

|-----------------------------|------------------------------------------------|---------------------------------------------------|-----------------------|

| Manuelle Bench-Top Groovers | Handbetätigte Hebel oder Handräder; Manuelle Zufuhr | Kleinserienprototypen, Hobbyholzbearbeitung, niedertolerante Metallteile (z.B. 1mm–2mm Nuten in Aluminiumblechen). ± 0,1 bis 0,5 mm.

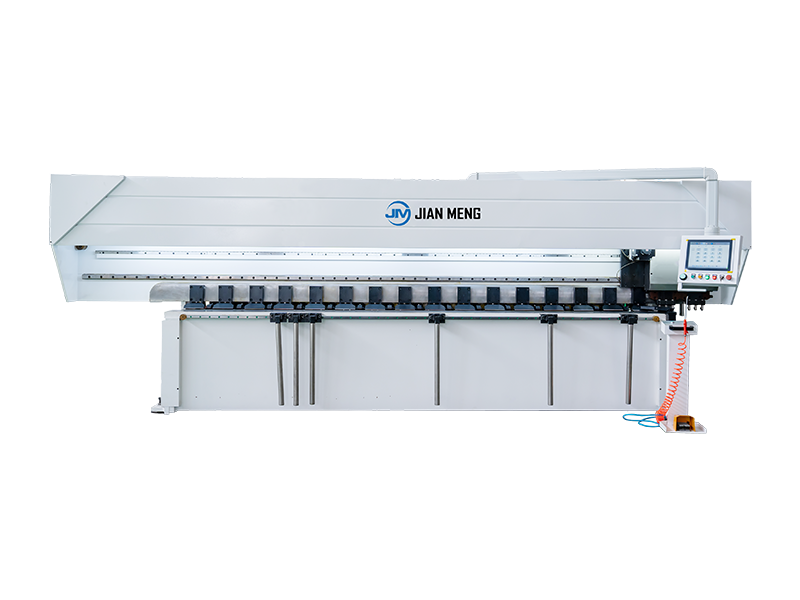

| CNC Blech V-Groovers | Computerische numerische Steuerung; automatisierte Fütterung; Karbidspitzenschneider | Hochpräzises Blechbiegen (z.B. Edelstahl 304, Aluminium 5052). Erstellt V-Nuten, um scharfe, rissfreie Falten zu ermöglichen. ± 0,01 bis 0,05 mm

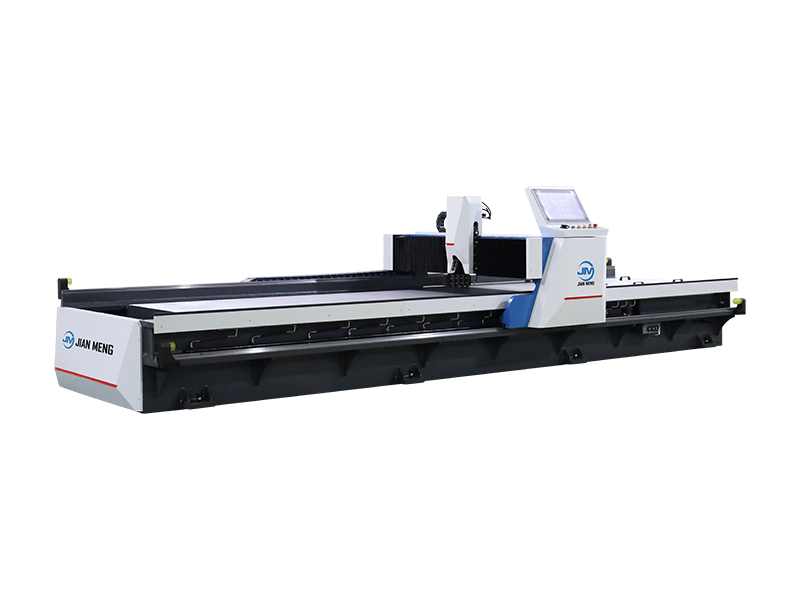

| CNC Rotary Grooving Machines | CNC-gesteuerte Spindel; verarbeitet zylindrische Werkstücke (z.B. Wellen, Rohre) | Automobilgetriebeteile (z.B. Synchronisierringnuten), Hydraulikzylindernuten. | ± 0,005–0,02mm |

| Spezialisierte V-Groovers | Für V-Profile; verstellbare Winkelköpfe | Architektonische Metallbearbeitung (Dekorplatten), Möbelrahmen (Holz/Metallverbindungen), Solarpanelrahmenherstellung. | ± 0,03–0,1 mm |

3. Branchenspezifische Anwendungen

Grooving-Maschinen sind in allen Branchen unverzichtbar, wo ihre Präzision sich direkt auf Produktleistung und -sicherheit auswirkt:

3.1 Blechherstellung

CNC Blech V-Nuten sind das Rückgrat dieser Industrie. Durch die Herstellung von V-Nuten (typischerweise 45° oder 60°) in Metallen wie Aluminium, Edelstahl oder verzinktem Stahl ermöglichen sie:

- Kontrolliertes Biegen: Nuten reduzieren die Materialdicke an der Biegelinie, verhindern Risse und gewährleisten gleichmäßige Faltwinkel (z. B. 90 ° Biegungen für elektrische Gehäuse).

Gewichtsoptimierung: Entfernung von Material in nicht kritischen Bereichen (z. B. V-Nuten in HVAC-Leitungen) ohne Kompromisse bei der Strukturfestigkeit.

3.2 Aufzüge und schwere Maschinen

Aufzugshersteller setzen auf CNC-Drehriten für Komponenten wie:

- Führungsschienen: U-förmige Nuten, die Aufzugswagen ausrichten, die eine reibungslose vertikale Bewegung gewährleisten und die Reibung reduzieren.

- Traktionsscheiben: Präzisionsnuten, die Aufzugskabel greifen und die Last gleichmäßig verteilen, um Kabelverschleiß zu vermeiden (gemäß EN 81-1 Sicherheitsnormen).

3.3 Automobil und Luftfahrt

In Hochleistungsbranchen erfüllen Nutmaschinen strenge Toleranzanforderungen:

- Automobil: Erstellung von Ölgalerien (U-Nuten) in Motorblöcken für den Kühlmittelstrom; Ausbilden von Nuten in Bremsrotoren zur Wärmeableitung.

- Luft- und Raumfahrt: Bearbeitung von V-Nuten in Titanlegierungshüllen (für Flugzeugflügel), um eine leichte, hochfeste Montage zu ermöglichen; Herstellung von Kraftstoffleitungsnuten mit leckdichten Toleranzen.

3.4 Architektur und Innenarchitektur

Spezialisierte V-Nuten werden für dekorative und funktionelle Zwecke verwendet:

- Edelstahlverkleidung: Komplizierte V-Nutenmuster, die die visuelle Textur verbessern, während Befestigungsmittel versteckt werden.

- Holzmöbel: Rechteckförmige Nuten für Schubladen oder Dübelverbindungen (z.B. in der Schrankherstellung).

3.5 Bau

Nutmaschinen bereiten Materialien für die strukturelle Integrität vor:

- Betonschalung: Schaffung von Nuten in Stahlplatten zur Verbesserung der Haftung zwischen Beton und Metall.

- Dachplatten: U-Nuten in Aluminiumblechen bilden, um Regenwasser vom Gebäude weg zu kanalisieren.

4. Technische Vorteile von Grooving Maschinen

Verglichen mit manuellen Schneiden oder Allzweckfräsen bieten Rillmaschinen deutliche Vorteile:

4.1 Unübertroffene Präzision und Wiederholbarkeit

CNC-Modelle verwenden servo-angetriebene Zuführungen und hochpräzise Spindeln (10.000-20.000 U/min), um die Nutenmaßungen innerhalb von ±0,01 mm zu halten, was für Industrien wie die Luft- und Raumfahrt kritisch ist, in denen sogar Abweichungen von 0,05 mm zum Ausfall der Komponenten führen können. Manuelle Maschinen, obwohl weniger präzise, übertreffen Handwerkzeuge für kleine Chargen.

4.2 Verbesserte Effizienz

Geschwindigkeit: CNC-Nuten verarbeiten 3-5x schneller als manuelle Methoden (z.B. 100+ Blechplatten pro Stunde vs. 20-30 von Hand).

- Automatisierungsintegration: CNC-Modelle können mit MES (Manufacturing Execution Systems) verbunden werden, um die Produktion in Echtzeit zu verfolgen und Ausfallzeiten zu reduzieren.

4.3 Materialvielseitigkeit

Grooving-Maschinen verarbeiten verschiedene Materialien durch die Anpassung von Werkzeugen:

- Metalle: Stahl (mild, Edelstahl, hohe Festigkeit), Aluminium, Kupfer, Titan und Legierungen (verwenden Sie Karbidspitzen oder CBN-Werkzeuge).

- Nichtmetalle: Holz, Kunststoff (PVC, Acryl) und Verbundwerkstoffe (HSS oder diamantbeschichtete Werkzeuge verwenden).

4.4 Reduzierung von Abfall und Kosten

Präzisionsschneiden minimiert Schrott (typischerweise <2% für CNC vs. 5-10% für manuelle Methoden). Darüber hinaus reduziert die konsistente Nutqualität die Nachbearbeitungskosten - kritisch für wertvolle Komponenten wie Luft- und Raumfahrtteile.

5. Schlüsselkriterien für die Auswahl einer Nutenmaschine

Um die richtige Maschine zu wählen, passen Sie die technischen Spezifikationen an die Anforderungen der Anwendung an:

5.1 Materialkompatibilität

- Härte: Für Metalle mit HRc > 30 (z.B. Werkzeugstahl) wählen Sie CNC-Modelle mit hohem Drehmoment-Spindeln und Karbidwerkzeugen aus.

- Dicke / Größe: Blech-V-Rillen Griff 0,5mm-10mm dicke Bleche; Rotationsriten verarbeiten zylindrische Werkstücke bis zu 200 mm Durchmesser.

5.2 Präzisionsanforderungen

- Hochtolerante Anwendungen (Luft- und Raumfahrt, Automobil): Wählen Sie CNC-Modelle mit Linearführungen (für die Zufuhrgenauigkeit) und Spindelauslauf <0,003mm.

- Projekte mit niedriger Toleranz (Hobbyist, Holzbearbeitung in kleinen Chargen): Manuelle Bankmaschinen genügen.

5.3 Produktionsvolumen

- Großvolumen (1.000+ Teile/Monat): CNC-Maschinen mit automatischen Werkzeugwechslern und Materialladern.

Niedriges Volumen (1-100 Teile/Monat): Manuelle oder halbautomatische Modelle, um Überinvestitionen zu vermeiden.

5.4 Gesamtbetriebskosten (TCO)

CNC-Maschinen haben höhere Anfangskosten ($ 10.000- $ 100.000+), aber im Laufe der Zeit niedrigere Arbeits- und Schrottkosten.

Manuelle Maschinen ($500-$5.000) sind zunächst billiger, erfordern aber mehr Bedienerzeit und können höhere Nachbearbeitungskosten verursachen.

English

English  中文

中文  Arabic

Arabic  Russian

Russian  Spanish

Spanish  Portuguese

Portuguese  French

French  German

German  Hindi

Hindi  Thai

Thai  Vietnamese

Vietnamese  Khmer

Khmer  Italian

Italian  Turkish

Turkish  Korean

Korean  Belarusian

Belarusian