Blechbiegen ist ein Kernmetallformprozess in der Fertigung, der die Umwandlung von flachen Blechen in strukturelle Komponenten, Gehäuse und Präzisionsteile in Branchen wie Automobil, Luft- und Raumfahrt, Bau und Elektronik ermöglicht. Durch die Induktion einer kontrollierten plastischen Verformung (ohne Materialbruch) erhöht das Biegen die Steifigkeit, die Tragfähigkeit und die funktionelle Vielseitigkeit von Blechen, was es für die Herstellung von Komponenten von Automobilkarosserieplatten bis hin zu Luft- und Raumfahrtbehältern und Verbrauchsgerätegehäusen unverzichtbar macht. Diese Anleitung bietet einen technischen Überblick über Blechbiegemaschinen, ihre Betriebsprinzipien, Anwendungsbereiche und umsetzbare Einblicke zur Auswahl, Wartung und Sicherheitskonformität.

Blechbiegen hängt von der Fähigkeit des Materials ab, sich einer elastisch-plastischen Verformung zu unterziehen, wenn es einer konzentrierten Kraft ausgesetzt ist. Der Prozess umfasst drei wichtige technische Parameter:

Biegewenkel: Der gewünschte Winkel zwischen den beiden gefalteten Segmenten (typischerweise 0°-180°).

- Innenradius: Der Radius der inneren Kurve nach dem Biegen, bestimmt durch Materialdicke, Ductilität und Werkzeugdesign (kleinere Radien erfordern höhere Ductilität, um Risse zu vermeiden).

- K-Faktor: Eine materialspezifische Konstante, die die Neutralachsenverschiebung während des Biegens berücksichtigt, die für die Berechnung genauer Biegededuktionen und die Gewährleistung der Dimensionspräzision entscheidend ist.

Der Prozess wird von der Ausbeute und Zugfestigkeit des Materials bestimmt - härtere Materialien (z. B. hochfester Stahl) erfordern höhere Biegekräfte, während duktile Materialien (z. B. Aluminium, Kupfer) engere Radien und komplexe Biegungen aufnehmen.

Klassifizierung von Blechbiegemaschinen

Blechbiegeeinrichtungen werden nach Automatisierungsstufe, Werkzeugdesign und Anwendungskapazität kategorisiert. Im Folgenden finden Sie eine strukturierte Aufschlüsselung der Industriestandard-Gerätetypen:

1. Manuelle Biegeausrüstung

- Strukturelle Konstruktion: Kompakte, handbetriebene Werkzeuge mit festem Rahmen, Schwenkpunkten und manueller Kraftanwendung (über Hebel oder Schrauben).

- Schlüsseltypen:

- Manuelle Folderbender: Ideal für dünne Bleche (0,5-3 mm) aus Aluminium, Kupfer oder mildem Stahl. Verwendet für einfache Biegungen (90° Winkel, Sämme) in kleinen Werkstätten oder Prototypen.

- Handgeführte Biegestänge: Tragbare Werkzeuge zum Biegen von leichtem Metall vor Ort (z.B. HVAC-Leitungen, Blechblinken).

- Vorteile: Niedrige Kosten, minimale Platzbedarf, einfache Bedienung.

- Einschränkungen: Beschränkt auf Anwendungen mit geringem Volumen und geringer Kraft; Präzision abhängig von der Bedienerfähigkeit.

2. Halbautomatische Biegeausrüstung

- Strukturelle Konstruktion: Kombiniert manuelle Einrichtung mit angetriebener Kraftanwendung (pneumatische oder hydraulische Antriebe). Es verfügt über verstellbare Werkzeuge und grundlegende digitale Steuerungen für die Winkeleinstellung.

- Schlüsseltypen:

- Halbautomatische Pressbremsen: Ausgestattet mit einem hydraulischen / pneumatischen Stempel, festem Stanz und verstellbarer Matrize. Geeignet für mittelgroße Bleche (3-10 mm) und moderate Produktionsmengen.

- Fußbetriebene Bieger: Verwenden Sie Fußpedale, um die Biegekraft zu betätigen und die Hände für die Positionierung des Materials zu befreien. Häufig in der Kleinserienherstellung von Halterungen, Rahmen und Platten.

- Vorteile: Höhere Kraftkapazität als manuelle Werkzeuge; Verbesserte Wiederholbarkeit; geringere Bedienermüdigkeit.

- Einschränkungen: Weniger effizient bei komplexen Biegungen; Einrichtungszeit länger als vollautomatisierte Systeme.

3. Vollautomatische CNC-Biegeausrüstung

- Strukturelle Konstruktion: Computer Numerical Control (CNC)-integrierte Systeme mit servoelektrischen oder hydraulischen Antrieben, Präzisionswerkzeugen und fortschrittlicher Software zur Programmierung komplexer Biegungen.

- Schlüsseltypen:

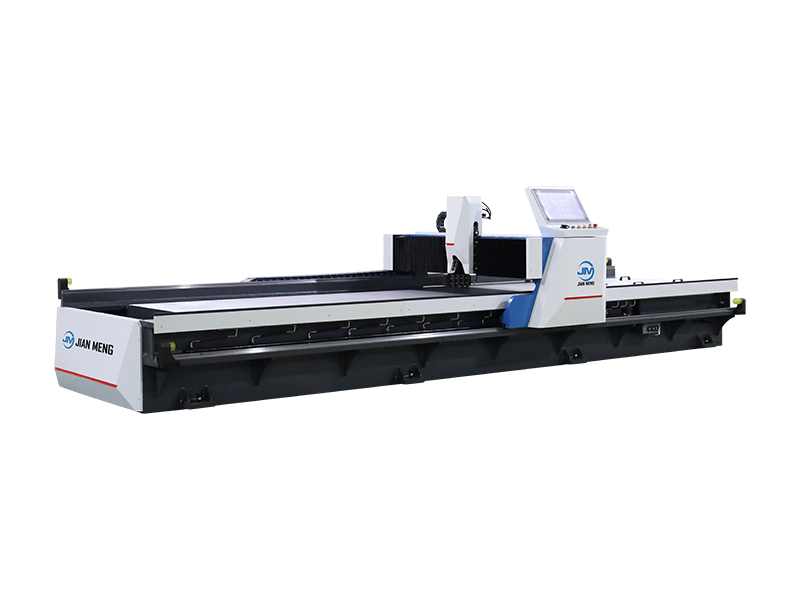

- CNC Pressbremsen: Der Branchenstandard für hochpräzise, hohe Volumenproduktion. Ausgestattet mit mehrachsigen Steuerungen (X, Y, Z, R, C Achsen) für komplexe Biegungen (z.B. Offset-Biegungen, Verbundwinkel) und enge Toleranzen (±0,1° Winkelgenauigkeit).

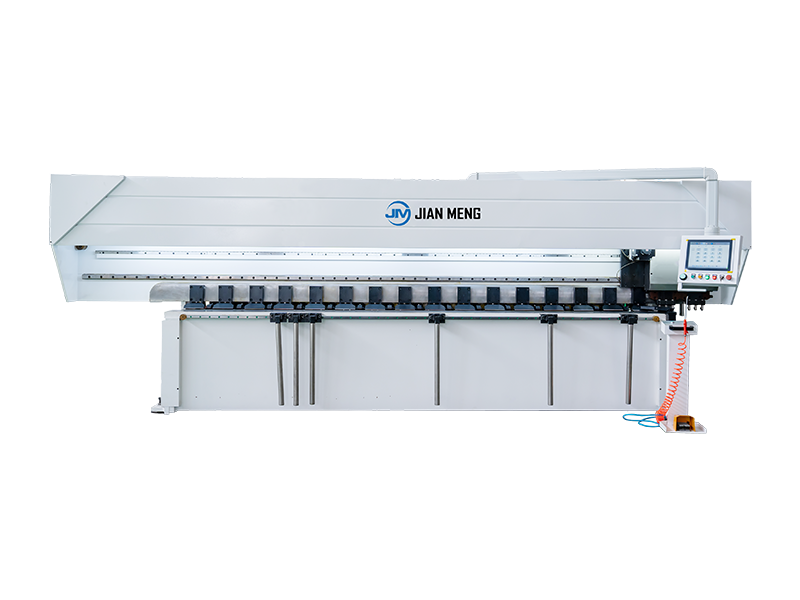

- CNC-Faltmaschinen: Verwenden Sie Klemmstangen und Faltbalken, um konsistente Biegungen in dünnen bis mittleren Messblechen (0,8-6 mm) zu erzeugen. Ideal für Luft- und Raumfahrt- und Elektronikkomponenten, die eine hohe Wiederholbarkeit erfordern.

- Vorteile: Unübertroffene Präzision, schnelle Einrichtungszeiten, Fähigkeit, komplexe Geometrien zu handhaben; kompatibel mit CAD/CAM-Software für eine nahtlose Workflow-Integration.

Einschränkungen: Höhere Anfangsinvestitionen; erfordert ausgebildete Bediener für Programmierung und Wartung.

4. Spezialisierte Biegeausrüstung

- Biegepressen (hydraulisch/mechanisch): Schwerlastmaschinen für dicke Bleche (10-50 mm) und hochfeste Metalle (z.B. Edelstahl, Konstruktionsstahl). Verwenden Sie Stanzwerkzeuge, um komplexe Formen (z. B. U-Kanäle, I-Balken) im Bau- und Schwermaschinenbau zu bilden.

- Teleskopbieger: Entwickelt für lange oder große Radiusbiegungen (z. B. Rohre, Rohre und gekrümmte Blechkomponenten). Häufig in Automobilabgassystemen und architektonischen Metallwerken.

- Plattenbieger: Spezialisierte CNC-Maschinen zum Biegen großer, flacher Platten (z. B. Gerätegehäuse, Steuerschränke) mit minimaler Materialverzerrung. Funktion automatisiertes Klemmen und Falten, um Randgeradheit zu gewährleisten.

Kriterien zur Auswahl kritischer Geräte

Die Auswahl der richtigen Biegeausrüstung erfordert die Anpassung der technischen Spezifikationen an die Anwendungsanforderungen. Schlüsselfaktoren zu berücksichtigen:

1. Materialeigenschaften

- Materialtyp: Ductile Materialien (Aluminium, Messing) arbeiten mit manueller / halbautomatischer Ausrüstung; Hochfeste Stahl- oder Dickbleche (> 10 mm) erfordern hydraulische CNC-Pressbremsen oder Biegepressen.

- Dicke & Ausbeutefestigkeit: Berechnen Sie die erforderliche Biegefestigkeit mit der Formel: ( F = frac{K times S times t^2 times L}{W} ) (wo ( K ) = Materialfaktor, ( S ) = Ausbeutefestigkeit, ( t ) = Blechdicke, ( L ) = Biegelänge, ( W ) = Werkzeugbreite). Stellen Sie sicher, dass die Kraftkapazität der Ausrüstung (gemessen in Tonnen) den berechneten Wert übersteigt.

2. Präzision & geometrische Anforderungen

- Toleranzbedarf: Luft- und Raumfahrt- oder Elektronikkomponenten (Toleranz ± 0,05 °) erfordern CNC-Pressbremsen mit mehrachsigen Steuerungen; allgemeine Fertigung (Toleranz ± 0,5 °) kann halbautomatische Ausrüstung verwenden.

- Biege Komplexität: Einfache 90 ° Biegen Anzug manuelle / halbautomatische Werkzeuge; Verbundwinkel, verschachtelte Biegungen oder 3D-Geometrien erfordern CNC-Systeme mit CAD/CAM-Integration.

3. Produktionsvolumen & Effizienz

- Low-Volume / Prototyping: Manuelle oder halbautomatische Ausrüstung minimiert die Anfangskosten und die Einrichtungszeit.

- Massenproduktion in hohem Volumen: CNC-Biegemaschinen reduzieren die Zykluszeiten (10-60 Biegungen pro Minute) und gewährleisten eine konsistente Qualität über die Chargen hinweg.

- Umschaltfrequenz: CNC-Systeme mit Schnellwechselwerkzeugen sind ideal für häufige Produktwechsel; spezielle halbautomatische Werkzeuge eignen sich für die Langzeitproduktion von Einzelteiltypen.

4. Kosten-Nutzen-Analyse

- Anfangsinvestition: Manuelle Werkzeuge ($500-$5.000) < halbautomatische ($5.000-$50.000) < CNC ($50.000-$500.000).

- Betriebskosten: CNC-Maschinen reduzieren die Arbeitskosten (ein Bediener verarbeitet mehrere Maschinen), erfordern jedoch höhere Wartung; Manuelle Werkzeuge haben niedrigere Wartungskosten, aber höheren Arbeitseinsatz.

- Lebensdauer & Wiederverkaufswert: CNC-Geräte (15-20 Jahre Lebensdauer) behalten den Wiederverkaufswert besser als manuelle Werkzeuge (5-10 Jahre Lebensdauer).

Best Practices für Wartung und Sicherheit

1. Wartung der Ausrüstung

- Routineinspektionen: Führen Sie wöchentliche Kontrollen auf Werkzeugverschleiß (Stanz-/Werkzeugschäden, Oberflächenkratzer), hydraulische/pneumatische Leckagen und Schmierniveaus durch.

- Präzisionskalibrierung: Kalibrieren Sie CNC-Steuerungen und Winkelsensoren monatlich mit Laserausrichtungswerkzeugen, um die Toleranzgenauigkeit zu erhalten.

- Werkzeugpflege: Reinigen Sie nach jedem Gebrauch die Stanz-/Die-Oberflächen; Korrosionsschutzbeschichtungen für Stahlwerkzeuge auftragen; Abgebrauchtes Werkzeug ersetzen, wenn sich die Biegegüte verschlechtert (z.B. inkonsistente Winkel, Materialrisse).

Schmiermittel: Verwenden Sie von Herstellern empfohlene Schmiermittel für bewegliche Teile (z.B. Hydrauliköl für Stempel, Fett für Schwenkpunkte) in bestimmten Abständen (alle 250 Betriebsstunden).

2. Sicherheitseinhaltung

Lockout-Tagout (LOTO): Implementieren Sie LOTO-Verfahren zur Isolierung von Stromquellen während Wartung oder Werkzeugwechsel.

Persönliche Schutzausrüstung (PPE): Verwenden Sie Sicherheitsbrillen, schneidfeste Handschuhe, Stahlstiefel und Hörschutz (für Hydraulik-/Pneumatikmaschinen), um Verletzungen durch Metallfragmente oder Lärm (85+ dB) zu verhindern.

- Bedienerschulung: Stellen Sie sicher, dass Bediener in ausrüstungsspezifischen Verfahren zertifiziert sind, einschließlich CNC-Programmierung, Werkzeugeinrichtung und Notstandsprotokolle.

- Sicherheitsschutz: Halten Sie intakte Sicherheitsschilde für Stanz-/Matrizenbereiche; Sie umgehen niemals Interlocks oder Sicherheitssensoren.

English

English  中文

中文  Arabic

Arabic  Russian

Russian  Spanish

Spanish  Portuguese

Portuguese  French

French  German

German  Hindi

Hindi  Thai

Thai  Vietnamese

Vietnamese  Khmer

Khmer  Italian

Italian  Turkish

Turkish  Korean

Korean  Belarusian

Belarusian